Zrobotyzowane zmieniarki narzędzi Stäubli sprostały wyzwaniu niezawodności dla Volvo Trucks

Wyzwanie

Zrobotyzowane systemy zmiany narzędzi w Volvo

Produkcja kabin do samochodów ciężarowych znacznie różni się od produkcji samochodów osobowych, stawiając szereg unikalnych wyzwań produkcyjnych. Przy czasach cyklu znacznie dłuższych niż te typowe dla linii produkcyjnej samochodów, kilka różnych zadań i procesów musi być wykonywanych przez tego samego robota (roboty), aby osiągnąć najwyższy poziom wydajności. Oznacza to, że roboty muszą być w stanie niezawodnie wymieniać różne narzędzia i procesy w sposób efektywny czasowo za pomocą automatycznych zmieniaczy narzędzi.

Chociaż zakład Volvo Trucks miał wieloletnie doświadczenie z automatycznymi zmieniaczami narzędzi, zakład cierpiał z powodu ciągłych problemów związanych z niezawodnością tych systemów, co wymagało znacznych zasobów z działu utrzymania ruchu. Było to zatem katalizatorem poszukiwania bardziej solidnego i niezawodnego rozwiązania.

Rozwiązanie

System MPS firmy Stäubli wyróżnia się po przeprowadzeniu kompleksowej serii testów w celu oceny wydajności i pomiaru niezawodności w dłuższym okresie czasu.

Przy około 60% wszystkich robotów w zakładzie wyposażonych w automatyczne zmieniarki narzędzi, produktywność jest ściśle związana z niezawodnością tych kluczowych elementów. Kluczowym celem była poprawa połączeń elektrycznych i niezawodności związanej z wrażliwymi sygnałami. Firma Volvo zgodziła się poddać system MPS firmy Stäubli kompleksowej serii testów w celu oceny wydajności i pomiaru niezawodności w dłuższym okresie czasu. Wstępne testy zrobotyzowanej zmieniarki narzędzi MPS przeprowadzono w trybie offline, przy czym kryterium było osiągnięcie 30 000 cykli bez usterek.

Po osiągnięciu łącznej liczby 42 000 cykli bez awarii lub usterek w okresie około 8 miesięcy, podjęto decyzję o uruchomieniu tej samej zmieniarki narzędzi w celu dalszej oceny. System MPS został zintegrowany z robotem na linii, który wykonywał najbardziej wymagające zadania i najczęstsze cykle wymiany narzędzi, co stanowiło prawdziwy test jakości wykonania i wydajności zmieniarki narzędzi Stäubli.

Efekt

Zrobotyzowane systemy wymiany narzędzi MPS firmy Stäubli są obecnie używane w 64 robotach

Wyjątkowa niezawodność zrobotyzowanego systemu wymiany narzędzi MPS firmy Stäubli podczas rygorystycznej próby produkcyjnej on-line sprawiła, że podjęto decyzję o zastosowaniu rozwiązania Stäubli we wszystkich 64 robotach w ramach nowej linii nadwozi w kolorze białym zainstalowanej w 2021 roku. Zrobotyzowane zmieniarki narzędzi MPS są używane w połączeniu z pistoletami do zgrzewania punktowego, systemami dozowania uszczelniaczy i systemami chwytaków używanymi do obsługi i przenoszenia elementów kabiny ciężarówki. Zrobotyzowane zmieniarki narzędzi Stäubli w tych zastosowaniach pracują z udźwigiem od 200 do 500 kg.

Media i sygnały obsługiwane przez zrobotyzowane zmieniarki narzędzi obejmują wysokie natężenie prądu - 120 A - dla operacji zgrzewania punktowego, wrażliwe dane sygnałowe oraz media wodne i pneumatyczne. Samoczyszczące styki i szybkozłącza MultiDnet w modułach połączeń elektrycznych Stäubli również przyczyniły się do osiągnięcia niezawodności i spójnej łączności wymaganej przez Volvo Trucks.

Partner

Fabryka Volvo Trucks znajduje się w Blainville we Francji. Zakład, który zatrudnia około 1900 pracowników, wykonuje szeroki zakres operacji tłoczenia metali, spawania, malowania i przycinania wymaganych do produkcji wszystkich kabin Renault Truck oraz kabin Medium Duty i Medium Heavy Duty Volvo Trucks. Ponadto zakład ma również umowę z DAF na budowę kabin do samochodów ciężarowych o średniej i średniej ładowności. Od 2021 r. zakład ten podjął również seryjną produkcję pojazdów elektrycznych wykorzystywanych do celów dystrybucyjnych.

„Naszym kryterium było wybranie niezawodnego dostawcy dla tego projektu i była to firma Stäubli”.

Wilfried Graindorge - Technik robotyki - Volvo Blainville

POWIĄZANE PRODUKTY

-

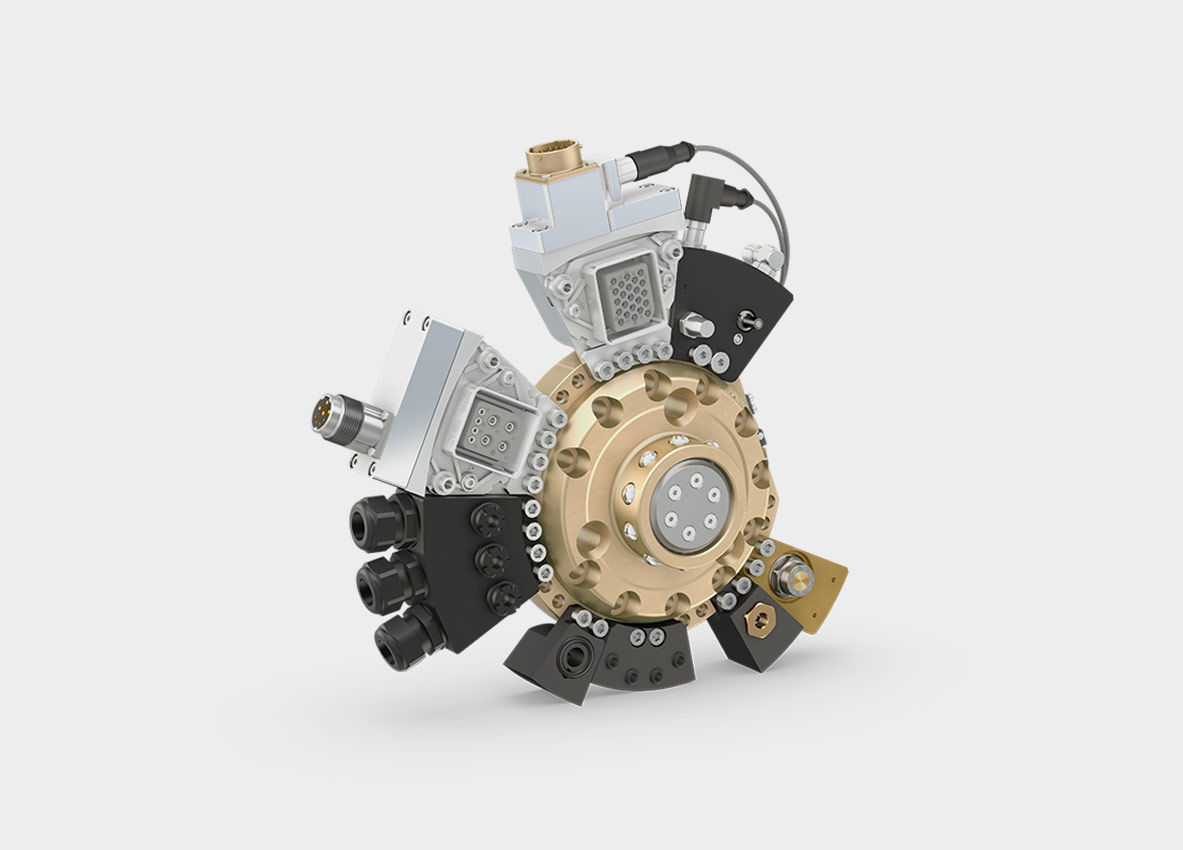

MPS Średni udźwig

Modele według ładowności: 80 kg / PCD80 100 kg / PCD100 350 kg / PCD125 -

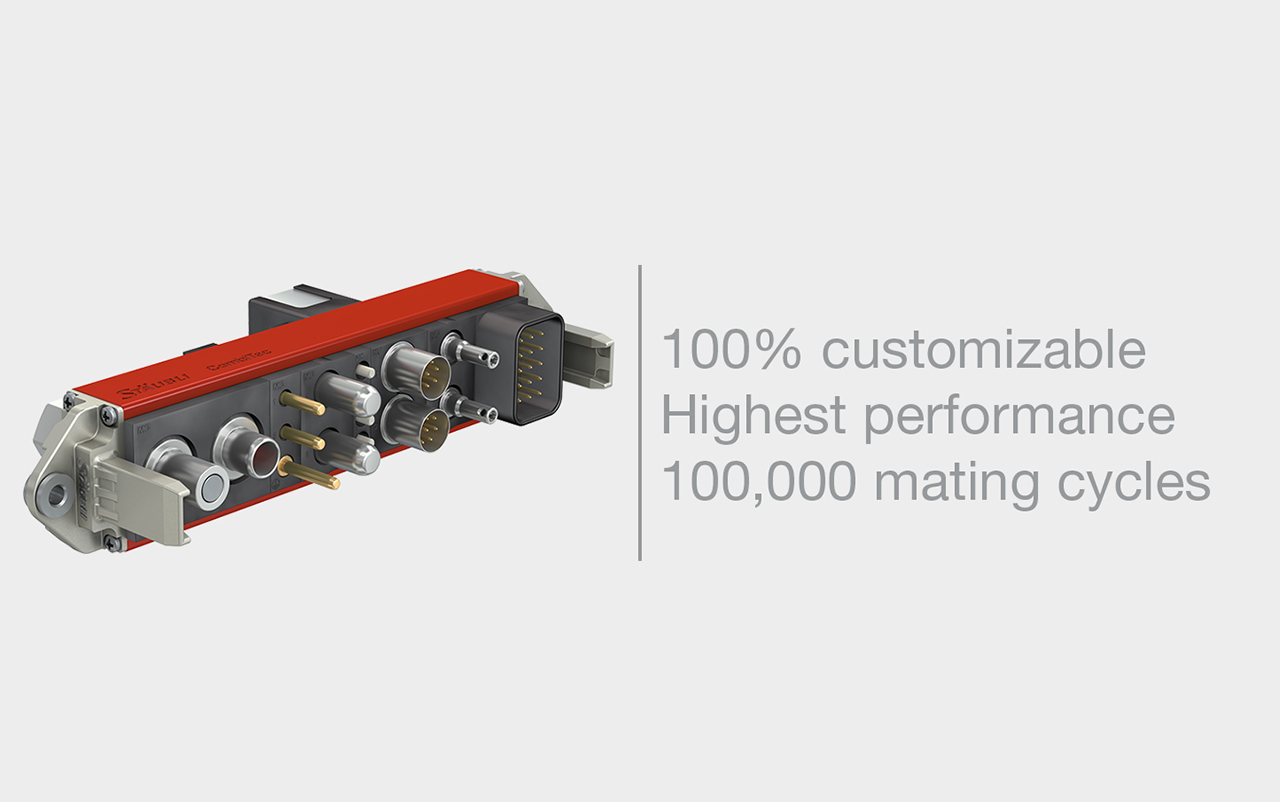

CombiTac uniq

Złącza modułowe do połączeń zasilania, sygnałów, danych, pneumatyki i płynów do 100 000 cykli łączeniowych. Oferuje najwyższą możliwą wydajność, a jednocześnie można go dostosować do dokładnych specyfikacji technicznych i wymiarowych. -

TX2-200

Zasięg: od 2209 mm do 2609 mm Udźwig: od 110 kg do 170 kg Powtarzalność: ± 0,02 mm