HISTORIA SUKCESU

Zwiększenie wydajności mleczarni serowarskich

Ręczne odskórnianie kół serowych należy do najtrudniejszych i najbardziej czasochłonnych zadań. Dzięki zupełnie nowemu systemowi holenderska firma DERO GROEP widzi tę kwestię inaczej: Tutaj dwa roboty przejęły to zadanie i są czterokrotnie szybsze niż najsilniejszy pracownik.

KORZYŚCI DLA KLIENTA

- Wysoka elastyczność

- Prosta obsługa

- Higienicznie zaprojektowane roboty, które można myć

- Mniej odpadów

- O 400 procent większa wydajność w porównaniu z ręcznym odrywaniem

WYZWANIE

Automatyczne odrążianie kół do sera

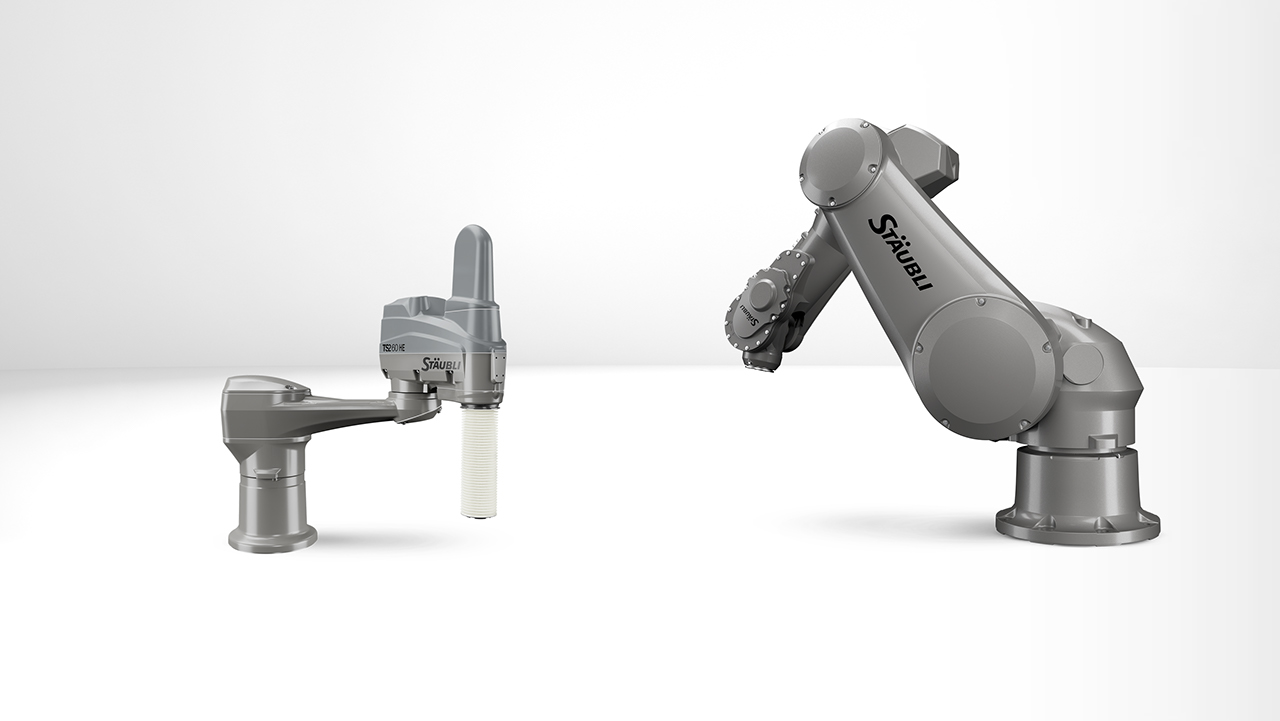

Nawet w najnowocześniejszych serowarniach ser naturalnie dojrzewający jest często odrywany ręcznie. Holenderska firma DERO GROEP zautomatyzowała teraz ten proces. Dwa sześcioosiowe roboty Stäubli pracują ramię w ramię, aby usunąć skórkę w mniej niż trzydzieści sekund; Prawdziwy kamień milowy w przemysłowej produkcji sera.

Silny pracownik potrzebuje około dwóch minut, aby obrać koło sera. Ręczne odszywanie to trudna praca. Z tego powodu mleczarnie serowarskie mają trudności ze znalezieniem odpowiedniego personelu do tego zadania. Do ręcznego odskórowywania należy również podchodzić krytycznie pod względem higieny, ponieważ za proces dojrzewania odpowiedzialne są bakterie. W związku z tym za wszelką cenę należy zapobiegać zanieczyszczeniom. Z tego powodu podstawowa zasada w serowarniach brzmi: "Ręce precz od sera!". Poza wzrostem wydajności jest to ważny czynnik napędzający automatyzację produkcji sera.

Ale był jeszcze jeden powód, dla którego proces ten nie został w dużym stopniu zautomatyzowany: ser jest produktem naturalnym. Koła różnią się wielkością i konsystencją. Dlatego automatyzacja musi być elastyczna. Ponadto skórka jest najtwardszą częścią sera, co oznacza, że do skórowania potrzebna jest duża siła.

ROZWIĄZANIE

Dwa roboty współpracują ze sobą

Firma DERO opracowała system, który przeprowadza derinding w prostej i imponującej procedurze. Przenośnik taśmowy umieszcza koło serowe na stacji przeładunkowej. Wariant sześcioosiowego robota Stäubli TX200 z technologią HE podnosi następnie koło za pomocą przyssawki, która prawie całkowicie zakrywa górną część koła. Ponieważ narzędzie do usuwania skórki jest podobne do noża i jest zamontowane na stałe, robot wykonuje ruch wieloosiowy, który obejmuje obracanie koła sera. To odrdzewia połowę koła serowego w zaledwie piętnaście sekund.

Następnie ramię robota przesuwa się do pozycji przenoszenia znacznie powyżej narzędzia. Drugie, identyczne ramię robota sięga w powietrze i chwyta na wpół zderwione koło, umożliwiając powtórzenie procesu z drugą połową koła na drugiej stacji. Ponieważ oba roboty mogą pracować jednocześnie, czas cyklu odskórniania koła serowego wynosi około trzydziestu sekund. Procesy są zaprojektowane tak, aby były w pełni widoczne i higieniczne. Odpady skórki wpadają bezpośrednio do plastikowych pojemników, które można następnie łatwo wymienić.

UŻYTKOWANIE PRZEZ KLIENTA

Przepisy na różne rodzaje serów i grupy wiekowe

System imponuje nie tylko szybkością przetwarzania, ale także elastycznością i łatwością obsługi. DERO zapisywało w jednostce sterującej receptury dotyczące kształtu, rodzaju i wieku koła serowego. Niezależnie od tego, czy jest to sześciotygodniowa Gouda, czy stutygodniowy Edam, roboty wiedzą, co mają robić. Korzyści dla mleczarni serowarskich są oczywiste: oszczędzają czas i pieniądze, jednocześnie minimalizując ilość odpadów, a wszystko to przy poprawie warunków higienicznych w produkcji.

Projektanci DERO zdecydowali się na TX200 HE, flagowy model z serii sześcioosiowej, ponieważ roboty wymagają zarówno zwiększonego zasięgu, jak i bardzo sztywnej konstrukcji, aby przyłożyć niezbędną siłę nacisku na narzędzie. Ponadto masywny silnik ze stali nierdzewnej, który jest zamontowany na ramieniu robota i generuje ruch obrotowy chwytaka próżniowego, a także samo koło do sera, zwiększa całkowitą ładowność, z którą mniejszy robot miałby trudności z obsłużeniem.