- Europe

- Americas

- Asia and Middle East

- Africa and Oceania

HISTORIA SUKCESU

Higieniczna zautomatyzowana produkcja serów twardych

W produkcji serów twardych w BMI (Bayerische Milchindustrie eG) w Jessen w Niemczech dwie zrobotyzowane cele zapewniają higieniczne pakowanie podstawowe świeżo wyprodukowanych bloków sera. Przeczytaj, jak niezawodne, ekonomicznie elastyczne i zrównoważone może być pakowanie 35 000 ton twardego sera rocznie przy użyciu robotów.

KORZYŚCI DLA KLIENTA

- Spełnienie najsurowszych norm higienicznych

- Wysoka wydajność

- Roboty przystosowane do mycia

- Maksymalna elastyczność

- Minimalne wymagania przestrzenne

WYZWANIE

Pakowanie podstawowe 100 ton sera w blokach dziennie

Bayerische Milchindustrie (BMI) produkuje około 35 000 ton twardego sera rocznie w swoim zakładzie w Jessen w Niemczech. Wymaga to przetworzenia około 350 milionów litrów mleka od około 35 000 krów. Dwie zrobotyzowane cele przejmują podstawowe pakowanie świeżo wyprodukowanych bloków sera zgodnie z najsurowszymi standardami higieny.

Dzięki temu zakład produkcyjny jest nie tylko największą fabryką serów w grupie BMI, ale także znaczącym producentem w całych Niemczech, zwłaszcza że jego różnorodność produktów jest duża, a produkcja bardzo elastyczna: BMI produkuje w Jessen m.in. Cagliata, biały i czerwony cheddar, Edam i Emmental. Duża część tych produktów trafia do odbiorców przemysłowych, ale trafiają one również do sieci handlowych dla konsumentów końcowych pod marką Paladin lub markami własnymi.

W latach 2017-2019 firma zainwestowała imponującą sumę ponad 100 milionów euro, w tym inwestycję w nową fabrykę serów twardych, aby produkować te ilości i odmiany w sposób ekonomiczny przy zachowaniu niezmiennie wysokiej jakości. Cały zakład pracuje 20 godzin dziennie, 7 dni w tygodniu, jak wyjaśnia Thomas Benicke, kierownik produkcji w fabryce serów twardych: "Produkujemy przez 20 godzin. Następnie cały zakład zostaje zatrzymany, oczyszczony i rozpoczyna się nowy cykl produkcyjny".

ROZWIĄZANIE

Tempo to dotyczy również ostatniego etapu, czyli pakowania. Gdy ser opuszcza taśmę drenażową, trafia rurociągiem do jednego z sześciu systemów TetraPak Casomatic SC7. Systemy te w sposób ciągły i w pełni automatyczny obsługują wstępne prasowanie, formowanie bloków sera i napełnianie. Produktem końcowym są bloki sera o wadze dokładnie 15 lub 20 kg, gotowe do pakowania.

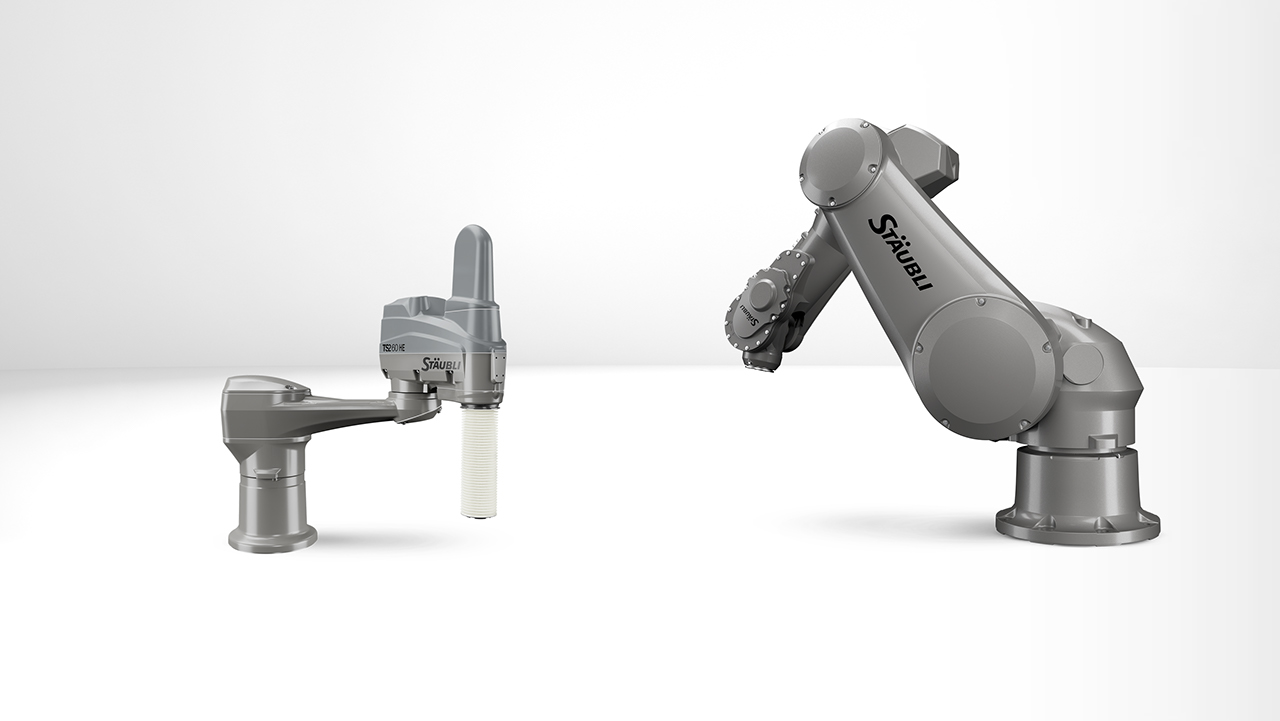

Firma BMI zleciła firmie Lemmermeyer Edelstahl-Anlagenbau w Deiningen w Niemczech zaprojektowanie linii do pakowania pierwotnego. Trzy z sześciu kolumn TetraPak są przypisane do celi zrobotyzowanej z sześcioosiowym robotem TX200L firmy Stäubli w konstrukcji HE. Dzięki udźwigowi 100 kg i zasięgowi 2,60 metra roboty są optymalnie przygotowane do obsługi bloków sera, a dzięki chwytakowi opracowanemu przez firmę Lemmermeyer mają również możliwość pracy wielozadaniowej.

Robot zamontowany na podstawie najpierw chwyta rurkę foliową i przeciąga ją po stopce foliowej kolumny napełniającej. Następnie system wpycha 15- lub 20-kilogramowy blok sera do tuby lub dwa bloki sera, jeśli produkowane są jednostki 40-kilogramowe. Robot umieszcza paczkowany ser na dwutorowym przenośniku taśmowym bufora wstępnego, formując partie o wymiarach 4 x 15 kg lub 4 x 20 kg lub 2 x 40 kg. Wsady są wyrównane i przygotowane do odkurzania i zgrzewania. Następnie wykonywane są następujące etapy: wykrywanie metali, etykietowanie i testowanie szczelności przed przetransportowaniem bloków do obszaru dojrzewania.

Pakowanie podstawowe bloków sera w dwóch zrobotyzowanych celach

- Teaser

- Teaser

- Teaser

- Teaser

- Teaser

- Teaser

UŻYTKOWANIE PRZEZ KLIENTA

Elastyczna i higieniczna robotyzacja

Oba roboty wykonują swoje zadania z dużą wytrzymałością i niezwykłą wydajnością pakowania do 5,5 tony na godzinę. Pomimo wysokiej przepustowości systemy są niezwykle elastyczne. Na przykład podział na dwie identyczne komórki zapewnia, że produkcja i pakowanie mogą być kontynuowane, nawet jeśli jedna z dwóch komórek jest w stanie przestoju.

Jednak głównym powodem, dla którego firma BMI zainwestowała w elastyczną automatyzację, był wysoki standard higieny. Thomas Benicke: "Jako fabryka sera, której podstawowe procesy produkcyjne są wywoływane przez bakterie, musimy za wszelką cenę unikać ryzyka wprowadzenia zanieczyszczeń. Najlepiej osiąga się to, gdy ludzie nie interweniują".

To powiedziawszy, ludzie mają kontakt z robotami raz dziennie podczas dokładnego pienienia w trybie czyszczenia. Już po jednym takim procesie "normalny" robot prawie nie byłby sprawny. Ale roboty Stäubli HE są do tego przygotowane od podstawy do nadgarstka. W rezultacie, pracując w swojej celi, pracują oni nad około 100 tonami sera w blokach dziennie w swojej celi z czasem cyklu wynoszącym 10 sekund – niezawodnie, trwale i trwale.