HISTORIA SUKCESU

Sześcioosiowy robot ładuje kiełbasę na krajalnicę

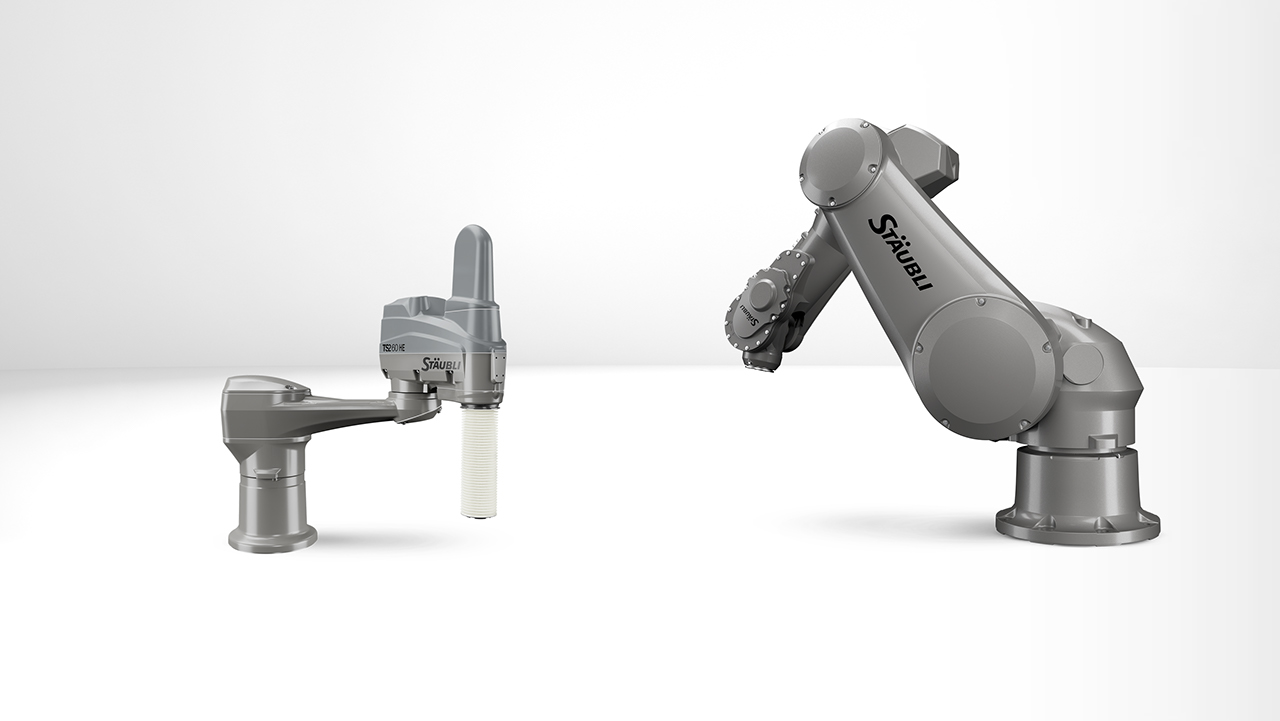

Sieć supermarketów wykorzystuje dużego sześcioosiowego robota Stäubli do załadunku maszyny do krojenia i pakowania kiełbas w swoim zakładzie przetwórczym w Heilbronn w Niemczech. Światowa premiera, która odciąża pracowników i przynosi wiele innych korzyści.

KORZYŚCI DLA KLIENTA

- Bezpieczne spełnianie najsurowszych norm higienicznych

- Odciążenie pracowników od uciążliwej pracy

- Niezmiennie wysoka wydajność

- Roboty przystosowane do mycia w celu łatwego czyszczenia

- Maksymalna elastyczność

- Minimalne wymagania przestrzenne

WYZWANIE

Automatyzacja przemysłowej krajalnicy do kiełbas

Niemiecka sieć spożywcza Kaufland otwiera nowe możliwości w zakresie obsługi 12-kilogramowych kiełbas. Sześcioosiowy robot Stäubli TX200 HE przejął niedawno załadunek automatycznej maszyny do krojenia i pakowania, która przygotowuje pyszne wędliny z kiełbas o długości 1,5 metra. Unikalne na skalę światową rozwiązanie robotyczne jest uważane za kamień milowy w branży.

Załadunek do krajalnicy 1500-milimetrowych, 12-kilogramowych kiełbasek na całą zmianę był kiedyś jednym z najmniej lubianych zadań pracowników Kauflandu. W związku z tym, że produkcja w zakładzie w Heilbronnie została przestawiona na jeszcze szybsze procesy, ręczna realizacja stała się prawie niemożliwa. Oczywistym rozwiązaniem było rozważenie automatyzacji wspomaganej przez roboty.

To, co początkowo wydawało się prostym zadaniem – zebranie czterech kiełbasek w określonej pozycji i przeniesienie ich do krajalnicy – po bliższym przyjrzeniu się okazało się trudniejszym projektem.

Rainer Bonfig, dyrektor zarządzający w firmie bsb robot systems GmbH, będącej partnerem Stäubli, podsumowuje główne wyzwania: "Codzienne procedury czyszczenia nie stanowiły problemu. Wiemy, że roboty Stäubli HE z łatwością sobie z tym poradzą. To raczej ograniczona dostępna przestrzeń i technologia chwytania musiały sprawić, że produkt był bezpieczny i delikatny".

ROZWIĄZANIE

Pierwszy na świecie zrobotyzowany system załadunku krajalnicy

Ponieważ Kaufland jest prawdopodobnie pierwszą firmą na świecie, która zasiliła krajalnicę robotem sześcioosiowym, powrót do znanych rozwiązań z poprzednich projektów nie wchodził w grę. Najprostszym rozwiązaniem był wybór odpowiedniego robota. Ze względu na zastosowane procesy dezynfekcji i mycia można było rozważyć zastosowanie tylko w pełni zamkniętego, wodoodpornego robota Stäubli HE. A ładowność i zasięg wyraźnie przemawiały na korzyść dużego TX200 HE, specjalnie zmodyfikowanej wersji Humid Environment. Model ten, podobnie jak wszystkie inne roboty Stäubli, umożliwia stosowanie oleju NSF H1 przeznaczonego do kontaktu z żywnością bez utraty wydajności.

Firma BSB opracowała specjalne rozwiązanie, aby uniknąć uszkodzenia kiełbas podczas obróbki. Jak wyjaśnia Bonfig: "Zaprojektowaliśmy i zbudowaliśmy poczwórny chwytak rolkowy, który sześcioosiowy robot Stäubli TX200 ustawia pod czterema kiełbaskami znajdującymi się w pozycji przenoszenia i delikatnie je podnosi. Chwytak, który waży niecałe 80 kilogramów, ma 1800 milimetrów szerokości i ma cztery rolki napędzane centralnym silnikiem dla każdej z czterech kiełbasek. Zapobiega to zwisaniu elastycznych kiełbas o długości 1500 milimetrów".

UŻYTKOWANIE PRZEZ KLIENTA

12 000 kilogramów kiełbasy w plastrach dziennie

Aby załadować krajalnicę, robot Stäubli TX200 z najwyższą precyzją ustawia się w pozycji transferowej.

Gdy osiągnie pozycję końcową, centralny silnik uruchamia rolki chwytaka, które delikatnie, ale pewnie transportują kiełbasy do podajnika krajalnicy.

Aby zapobiec ich ślizganiu się na rolkach wydrukowanych w technologii 3D, zastosowano drobne, kolczaste kontury, które zapewniają odpowiednią przyczepność podczas transportu.

Dzięki temu unikalnemu na skalę światową systemowi automatyzacji, zakład Kaufland w Heilbronn osiąga wydajność na poziomie 12 000 kg pokrojonych kiełbas dziennie w systemie dwuzmianowym. Przez linię przechodzi 21 różnych rodzajów kiełbas, które są pakowane w czterech różnych wariantach opakowań i trafiają do sprzedaży w Niemczech i Europie Wschodniej.