特定のアプリケーション向けのロボットツールチェンジャー:マテリアルハンドリングから組み立て、検査まで

1. イントロダクション

A. 業界における溶接アプリケーションの重要性の紹介

現代の業界では、高品質の製品を製造するために溶接アプリケーションが不可欠です。自動車産業、機械工学、航空宇宙産業のいずれにおいても、溶接は材料を恒久的に接続し、安全で耐久性のあるコンポーネントの接合を保証します。溶接継手の品質は、最終製品の機能と寿命に直接影響します。

自動化技術の進歩により、ロボットは溶接プロセスの中心的な要素としての地位を確立しています。性能の向上を可能にするだけでなく、溶接継手の一貫した高品質を確保します。この決定的な要因は、さまざまな工具でさまざまな溶接作業を効率的に処理できるロボットの柔軟性です。ここで、ロボット工具交換システムが活躍し、異なる溶接工具間で迅速かつ正確に交換できるため、製造の生産性と品質が大幅に向上します。

この記事では、溶接技術の分野におけるロボット工具交換システムのさまざまなアプリケーションに焦点を当て、自動工具交換システムの利点と課題について説明し、溶接プロセスの効率と品質を最適化する技術的ソリューションを紹介します。

B. 溶接用途向けの工具交換 – 精度とスピードの組み合わせ

工業用溶接技術では、一秒一秒が重要であり、各溶接プロセスでは、使用するツールに特定の要件が課せられます。スポット溶接からアーク溶接、特殊な手順まで、現代の生産ラインでは、さまざまな溶接技術を効率的に実行するために柔軟性を維持する必要があります。

これには、ロボット工具交換システムが重要な役割を果たします。これにより、異なる溶接ガンや他の溶接ツールを数秒で交換でき、生産プロセスを大幅に遅らせることなく行うことができます。その結果、ロボット工具交換システムの再現性により、生産性が向上し、ダウンタイムが短縮され、一貫して高い溶接品質が得られます。

このようなシステムが具体的にどのように機能し、どのような課題を解決し、どのような技術革新が採用されているかについては、この記事で詳しく説明します。

2. 溶接用途におけるロボットツールチェンジャーの応用

A. 異なる接合プロセス

工業生産、特に自動車生産では、コンポーネントを接続するための多数の接合技術があります。溶接に加えて、一般的な接合プロセスには、リベット留め、ねじ込み、パンチリベット留め、接着剤接着、クリンチング、フロードリルねじ、曲げなどがあります。これらの各方法には、独自の技術要件とアプリケーションがあります。

溶接は、強い機械的ストレスに耐えることができる永続的で高強度のジョイントを作成するため、最も一般的に使用される方法の1つです。しかし、自動車産業や航空宇宙産業などの分野では、1つの生産ライン内で複数の接合プロセスが必要になることがよくあります。例えば、ボディ構造は溶接され、他のコンポーネントはリベット留めまたは接着剤接着を使用してさらに処理されます。

このような多様なプロセスを効率的に処理するためには、ロボットは異なるツールを柔軟に切り替えられる必要があります。ロボットツールチェンジャーは、1つの作業サイクル内でさまざまな接合ツールを提供することができ、手動での段取り替えの時間は必要ありません。これにより、生産性が向上するだけでなく、接合技術の品質も最適化されます。

B.さまざまな溶接プロセス

溶接プロセスは、その用途と同様に汎用性があります。アーク溶接からMIG/MAG溶接、TIG溶接、レーザー溶接まで、それぞれの方法には特定の利点とアプリケーションがあります。

スポット溶接は、特に自動車および板金加工業界で特別な役割を果たします。このプロセスでは、部品は正確に配置された溶接点によって接合されます。溶接プロセスには、部品の材質や厚さによって異なる要件が課されるため、迅速で信頼性の高い工具交換が不可欠です。

B1です。スポット溶接とさまざまなツールの必要性

スポット溶接は、工業生産、特に自動車や板金加工における重要なプロセスの1つです。的を絞った短時間の熱印加により、シートは点ですばやく、確実に、そして高強度で接続されます。溶接点は、最大の抵抗が発生する場所、つまり溶接される金属シートの間に形成されます。

課題は、さまざまな溶接作業にあります:異なる材料の厚さ、コンポーネントの形状、および生産要件により、さまざまな溶接ガンとサイズを使用する必要があります。

車体の手の届きにくい部分にアクセスするには、特殊な溶接ガンの形状が必要になる場合があります。

したがって、効率的な生産プロセスには、変化する要求に迅速に適応する必要があります。ここでは、工具交換が決定的な要因となります:これにより、溶接ロボットが常に適切なエンドエフェクタで動作することが保証されます - 遅延なく、品質を損なうことなく。

B2です。工具交換の重要性

効率的な工具交換は、自動溶接プロセスにおける中心的な成功要因です。特にスポット溶接だけでなく、他の溶接方法でも、ロボットはさまざまな部品形状、材料の厚さ、および生産要件に柔軟に対応するために、最短時間でさまざまなツールを切り替える必要があります。

自動化がなければ、溶接ガンごとに別々のロボットが必要になるか、手動での段取り替えを行う必要があり、時間がかかり、エラーが発生しやすいプロセスであり、生産フローを大幅に混乱させる可能性があります。ただし、スポット溶接ガン、トーチ、またはその他の溶接ツールを正確に自動的に交換することで、ダウンタイムが最小限に抑えられ、生産性が大幅に向上します。

純粋な効率の向上に加えて、信頼性の高い工具交換も品質保証に大きく貢献します。ワークピースと材料に応じて、専用ツールを使用すると、最適な力とエネルギー分布で一貫した溶接点を実現できます。

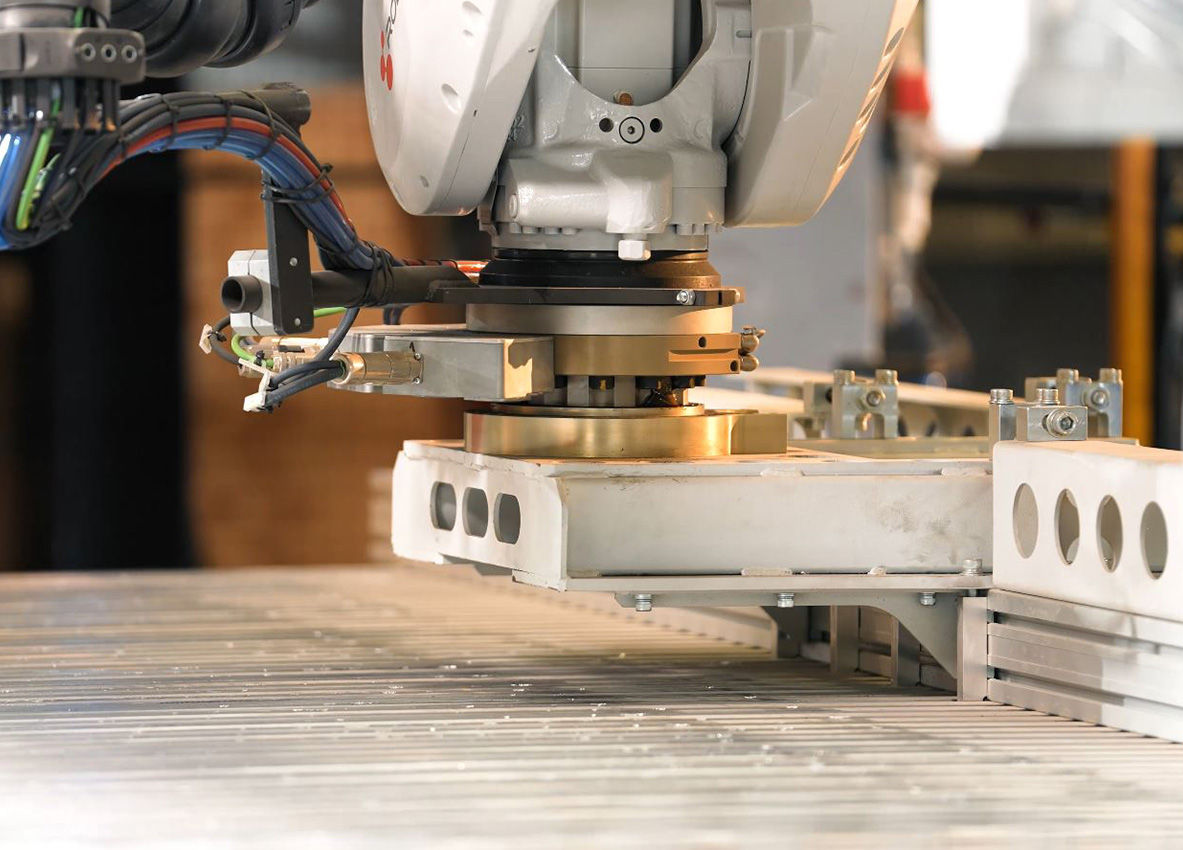

例えば、ストーブリが開発した最新のロボットツールチェンジャーは、機械的なツールを交換するだけでなく、メディア、エネルギー、データの伝送を1つのプロセスで行うことができます。これにより、複雑な溶接アプリケーションを制限なく自動化し、柔軟で経済的、かつ将来性のある製造を実現できます。

C. 自動ロボットツールチェンジャーの利点と課題

自動ロボットツールチェンジャーは、溶接アプリケーションを最適化するための重要なコンポーネントです。異なるエンドエフェクター間での迅速、正確、安全な交換が可能になり、効率、柔軟性、品質が向上します。ただし、その実装にはいくつかの課題も伴います。

自動ロボットツールチェンジャーの利点

- 生産性の最大化:ツール交換は数秒で完了し、ダウンタイムが大幅に短縮されます。ロボットは、中断することなくさまざまな溶接作業を行うことができます。

- 柔軟性の向上: ロボットは、さまざまな溶接ガンやトーチと連携して、生産ライン内のさまざまなコンポーネントや材料を処理できます。

- 一貫した品質:ロボット工具交換システムの非常に正確な再現性により、溶接継手の再現性と品質が一貫して維持されます。

- 摩耗の低減: 各タスクに適切なツールを使用するため、個々のコンポーネントの摩耗が減少し、メンテナンスコストが削減されます。

- 安全性の向上:自動ツールチェンジャーは、手動による介入の必要性を減らし、不適切な取り扱いによるオペレーターのエラーや怪我のリスクを最小限に抑えます。

実装における課題

- 投資コスト: 自動ツールチェンジャーの購入には投資が必要ですが、効率の向上とメンテナンスコストの削減により、すぐに投資を回収できます。

- 統合の複雑さ: 工具交換システムの実装には、既存のロボット制御との正確な調整と、工具インターフェースの綿密な計画が必要です。

- スペース要件: 厳しい生産環境では、工具保管ステーションとロボットの自由な動きのために十分なスペースを計画する必要があります。

- メンテナンスと互換性: ツールチェンジャーは個々のコンポーネントの摩耗を減らしますが、交換メカニズム自体は定期的にチェックして保守する必要があります。さらに、使用する溶接ツールやメディア接続との互換性を確保する必要があります。

D.実例:ここでは、ロボットツールチェンジャーがその利点を示しています

溶接用途でのロボットツールチェンジャーの使用は、部品、材料、または溶接プロセスの分散が大きい場合に特に有利です。次の業界の具体例は、自動化された工具交換システムが溶接継手の生産性を向上させ、ダウンタイムを削減し、品質を向上させる方法を示しています。

1. 自動車産業:可変溶接ガンによるボディ構造

自動車生産では、ロボットは毎日何千もの溶接点を、多くの場合、さまざまな材料の厚さや形状の部品に設定する必要があります。ここでは、各ガンが特定の要件(たとえば、狭い溶接ポイントまたは広い溶接ポイントの異なる電極形状やガンサイズ)に合わせて最適化されているため、異なるスポット溶接ガン間の迅速な交換が重要です。アルミニウム溶接は、軽量構造でも定期的に使用されています。

2.機械工学:溶接とフライス加工の組み合わせ

複雑な機械工学部品の製造では、溶接と機械加工のステップが組み合わされることがよくあります。一例として、建設機械や鉄道車両用の鉄骨フレームの製造があり、溶接に続いてフライス加工や研削による溶接シームの後処理が行われます。

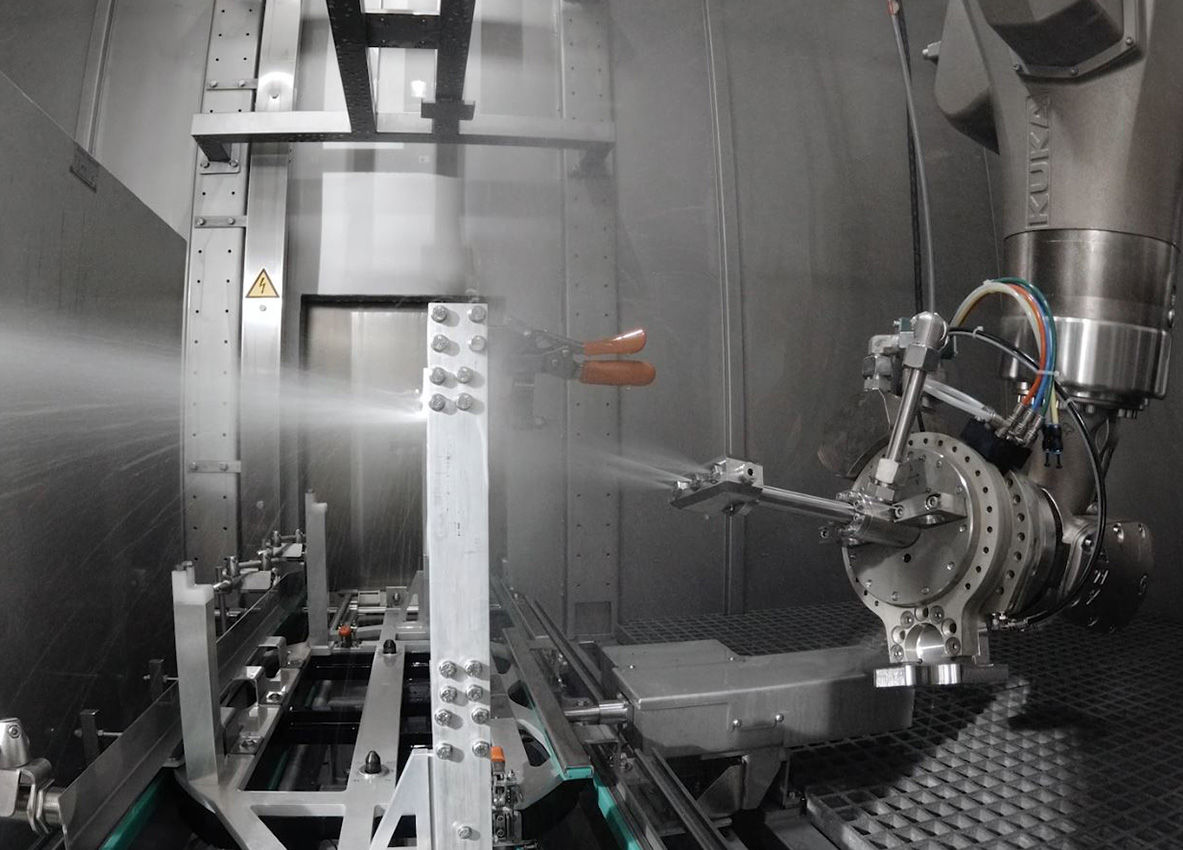

3.航空宇宙:アルミニウム構造物の精密溶接

航空宇宙産業では、アルミニウムやチタンなどの軽量材料が使用されることが多く、特殊な溶接プロセス(TIG溶接やレーザー溶接など)が必要です。さらに、複雑な形状の部品は正確に溶接する必要があります。ツールチェンジャーを搭載したロボットは、部品に応じて異なる溶接トーチを切り替えて、さまざまな方法を使用できます。これにより、高い溶接シーム品質が保証され、生産プロセス全体がより柔軟になります。

4.鉄道車両の構造:さまざまな材料の厚さへの適応

列車の客車や機関車の製造では、壁の厚さが異なるさまざまな鋼合金が処理されます。薄いシートには精密なスポット溶接が必要ですが、MIG/MAG溶接法は厚い部分に適しています。異なるタスクに異なるロボットを使用する代わりに、ツールチェンジャーを備えた単一のロボットで、スポット溶接ガン、MIG溶接トーチ、およびクランプツールを切り替えることができます。これにより、柔軟な製造が可能になり、必要なロボットの数を減らすことができます。

5.鋼と金属の構造:溶接と切断の切り替え

鉄骨建設および金属加工業界では、溶接と切断のプロセスを組み合わせて、大きな鋼板から部品を製造することがよくあります。ロボットは、ツールチェンジャーを使用して、プラズマカッターと溶接トーチをシームレスに切り替えることができます。これにより、正確な切断を行い、切断された部品を直接溶接することができ、オペレーターの手動介入は必要ありません。

3. まとめ

A. ポイントの概要

ロボットツールチェンジャーは、自動溶接技術のキーテクノロジーとしての地位を確立しています。異なる溶接ツール間の迅速かつ正確な交換を可能にし、生産性、柔軟性、品質を最適化します。特に自動車産業、機械工学、航空宇宙産業では、複雑な製造プロセスを効率的かつ経済的に設計するために不可欠です。効率の向上だけでなく、ダウンタイムの削減、品質保証、労働安全にも貢献します。

B. 将来の見通し

ロボットツールチェンジャーの未来は、さらに高度な自動化と柔軟性を可能にするインテリジェントなコネクテッドシステムにあります。ワイヤレスデータ伝送とエネルギー伝送、および適応型のセンサーベースのシステムにより、製造プロセスへのシームレスな統合がさらに可能になります。内蔵センサーによる予知保全は、計画外のダウンタイムを回避し、システムの寿命を最大化するのに役立ちます。

C. 開発

現在開発されているのは、外部からのメディア供給を必要としないエネルギー効率の高いロックシステムや、変化する生産要件に適応できるモジュール式ツールチェンジャーです。ストーブリのようなプロバイダーは、これらのイノベーションを推進して、溶接アプリケーション向けの強力で将来性のあるソリューションを企業に提供しています。このように、ロボットツールチェンジャーは、今日の生産環境の効率向上だけでなく、未来の工場にとっても重要な技術です。ストーブリのMPSシリーズのようなシステムは、モジュール式で高精度のソリューションを提供し、機械的な交換だけでなく、統合されたメディア、エネルギー、およびデータ転送による工具交換も可能にします。これにより、最も要求の厳しい溶接アプリケーションでも安全かつ効率的に実装できます。

焦点を当てるその他のトピック

当社のトピックは、さまざまなアプリケーションにわたる効率向上におけるロボットツールチェンジャーの重要な役割を理解するための包括的なリソースとして機能します。

当社の革新的なソリューションをご覧ください - 今すぐ限定パンフレットをダウンロードしてください!

ストーブリは、ロボット工具交換システムソリューションの構築と開発 における主要な技術的パイオニアです。

ストーブリの高度なロボット工具交換システムの汎用性と効率性については、革新的なソリューションのショーケースをダウンロードして ご覧ください。