ストーブリのロボットツールチェンジャーは、ボルボトラックの信頼性の課題に立ち向かいます

課題

ボルボの厳しい信頼性目標を達成するためのロボット用ツールチェンジャーシステム

トラックのキャブ製造は普通自動車の製造とは大きく異なり、これに特有の生産上の課題が多数生じます。自動車の生産ラインで見られる一般的なサイクルタイムよりもはるかに長いサイクルタイムとなり、効率を最高レベルを持っていくためには、同一ロボットで複数の異なるタスクとプロセスを実行する必要があります。つまり、ロボットが自動ツールチェンジャーを使用し、時間効率良く、ツールを交換することで異なるプロセスを確実にこなしていくことが必要となります。

このボルボ・トラックの工場ではロボット用ツールチェンジャーを長年使用してきたのですが、現行のシステムでは継続的に信頼性の問題が発生しており、メンテナンス部門で多大なリソースをかける必要がありました。したがって、より頑丈で信頼性の高いソリューションが求められていました。

ソリューション

ストーブリのMPSシステムは、長期にわたってパフォーマンスを評価し、信頼性を測定するための一連のテストを網羅的に行った後、優れた性能を発揮することになりました。

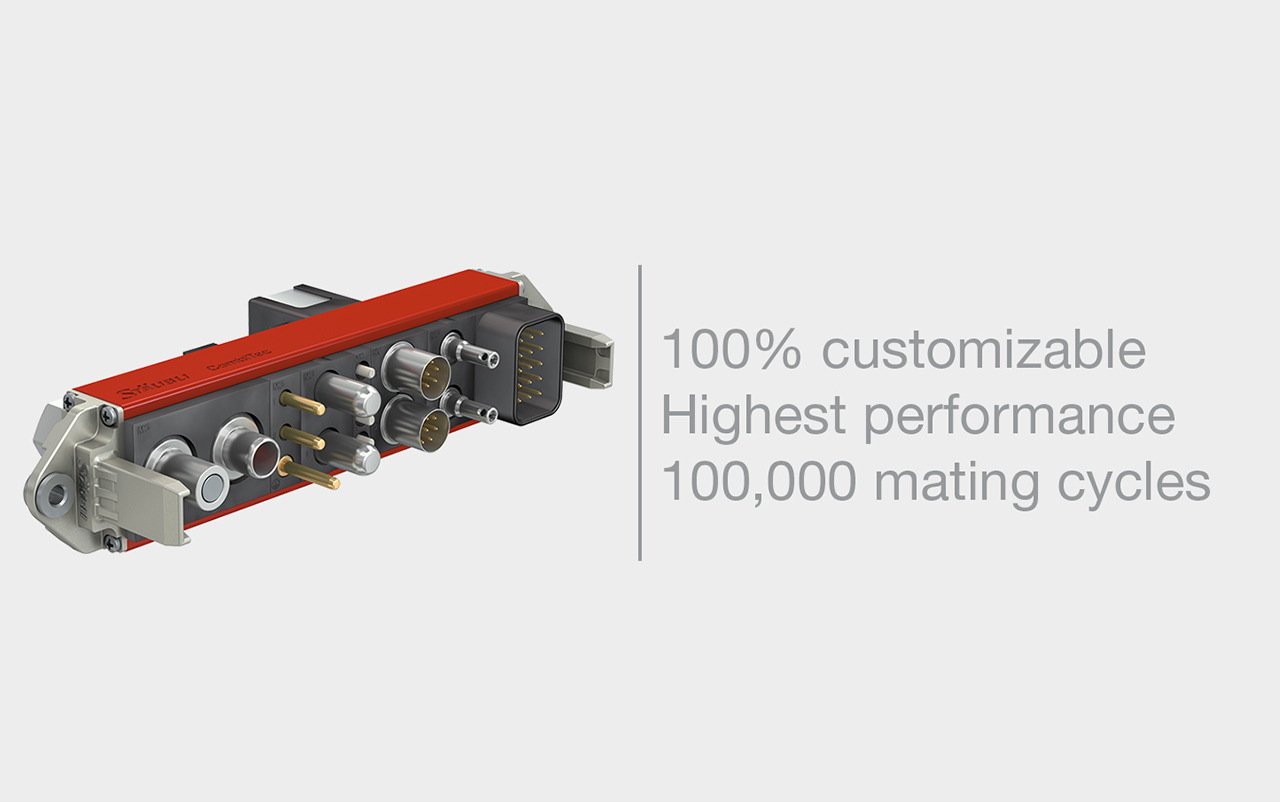

工場内のロボットの約60%に自動ツールチェンジャーが搭載されているため、生産性はツールチェンジャーを構成する主要部品の信頼性に大きく左右されます。最初の目的は、高感度信号に関連する電気コネクタを改良し、信頼性を向上させることでした。ボルボは、ストーブリのMPSシステムに関する一連のテストを網羅的に行い、長期間にわたってパフォーマンスを評価し、信頼性を測定することにしました。MPSロボット用ツールチェンジャーの最初の試験はオフラインで実施され、エラーを起こすことなく30,000サイクルを達成するという基準が設定されました。

約8か月にわたってテストを行い、故障や不具合なく合計42,000サイクルを達成した後、さらなる評価のために同じツールチェンジャーを製造ラインで稼働させることが決定されました。MPSシステムが最も要求の厳しいタスクと最も頻繁にツール交換を行うラインのロボットに装着されたことで、ストーブリのツールチェンジャーの製造品質と性能に関する真のテストとなりました。

結果として

ストーブリのMPSロボット用ツールチェンジャーシステムは、現在64台のロボット で使用されています

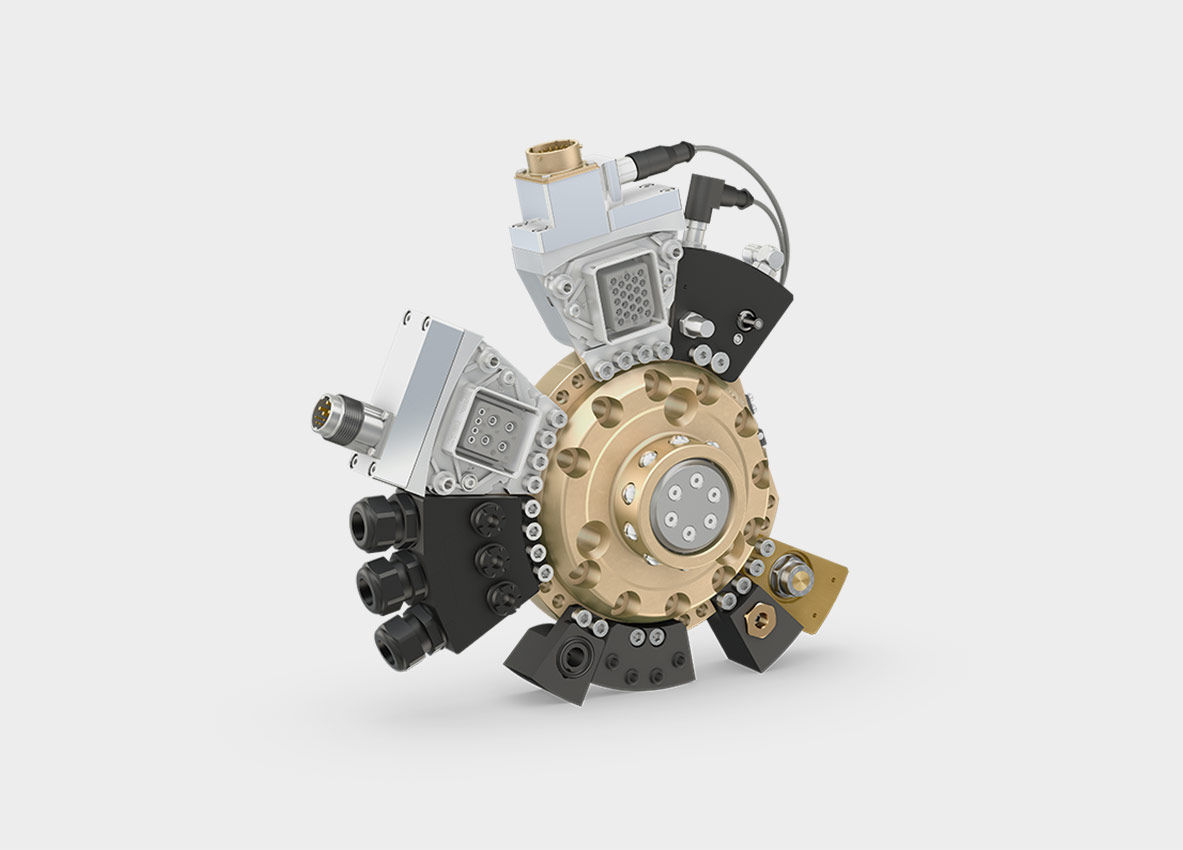

ストーブリのMPSロボット用ツールチェンジャーシステムは、厳しいオンライン製造試験で卓越した信頼性を発揮したため、2021年に新しく設置されたボディインホワイト・ライン内の64台のロボットすべてにストーブリのソリューションを装着することが決定されました。MPSロボット用ツールチェンジャーは、スポット溶接ガン、シームシーラントディスペンスシステム、そして製造工程における様々なトラックキャブ部品のハンドリングと搬送に使用されるグリッパーシステムと組み合わせて使用されています。これらの用途におけるストーブリのロボット用ツールチェンジャーは、可搬重量200〜500kgのロボットで動作します。

ロボット用ツールチェンジャーが接続する媒体と信号には、スポット溶接用の大電流(120アンペア)、高感度信号データ、 水とエアーがあります。ストーブリの電気コネクタモジュールにおけるセルフクリーニングピンとMultiDnetクイックチェンジコンタクトは、ボルボ・トラックが要求する信頼性と安定した接続の実現に大きく貢献しました。

パートナー

このボルボ・トラック工場は、フランスのブランヴィルにあります。約1,900人の従業員を擁するこの工場では、ルノー・トラックの全キャブ、およびボルボ・トラックの中型・中重量級キャブの製造に必要な、金属プレス、溶接、塗装、トリミングなど、幅広い工程を行っています。さらに、この工場はDAF社と契約を結び、同社の中型および中重量級トラックのキャブの製造も行っています。2021年からは、この工場で物流用電気自動車の量産も開始しています。

「私たちの基準は、このプロジェクトで最も信頼できるサプライヤーを選択することでした。それがストーブリでした。」

Wilfried Graindorge - ロボット技術者 - Volvo Blainville