- Europe

- Americas

- Asia and Middle East

- Africa and Oceania

Zrobotyzowane zmieniarki narzędzi: rewolucja w automatyzacji procesów przemysłowych

1. Wstęp

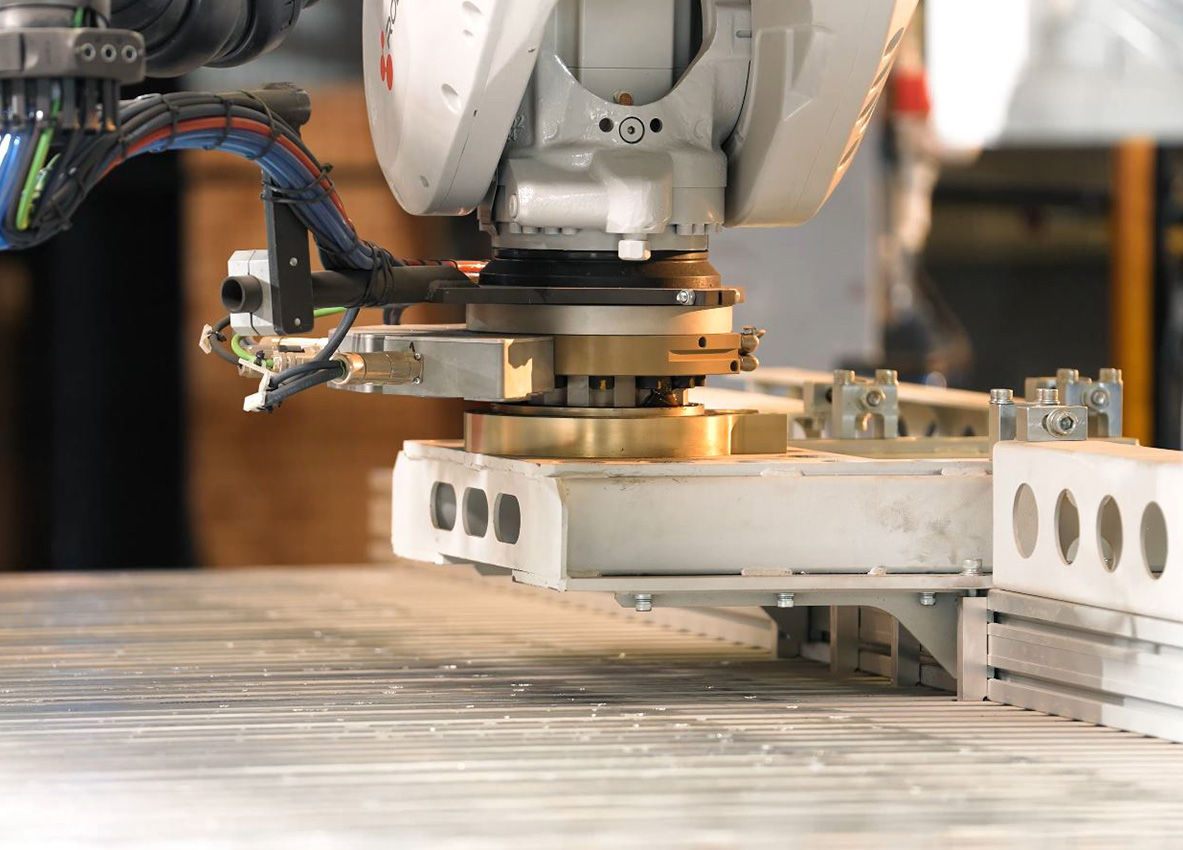

Systemy wymiany narzędzi to zrobotyzowane części instalacji, które umożliwiają szybką i wydajną wymianę narzędzi. Te systemy szybkiej wymiany, znane również jako zmieniacze narzędzi (TC), odgrywają kluczową rolę w automatyzacji uprzemysłowionych procesów produkcyjnych. Umieszczone na styku ramienia robota z narzędziem (efektorem końcowym), umożliwiają automatyczną wymianę między różnymi urządzeniami końcowymi procesu. Dzięki temu możliwe jest zwiększenie stopnia automatyzacji, zwiększenie produktywności i jednoczesne obniżenie kosztów personelu.

Zmieniarki narzędzi robotów umożliwiają zastosowania w technologii wielofunkcyjnej, w których konkretna konstrukcja może być precyzyjnie dostrojona do wymagań aplikacji. Systemy wymiany narzędzi mają bezpośredni dostęp do magazynu narzędzi. Magazyn narzędzi jest wyposażony w odpowiednie narzędzia typu end-of-arm, takie jak pistolety spawalnicze, wiertarko-wkrętarki, wrzeciona do wiercenia i frezowania, narzędzia do gratowania, chwytaki lub efektory próżniowe w zależności od konkretnego zastosowania. Robot może następnie automatycznie uzyskać dostęp do odpowiedniego narzędzia w zależności od potrzeb.

2. Rola zrobotyzowanych zmieniarek narzędzi

Automatyczne zmieniarki narzędzi wywarły istotny wpływ na rozwój automatyzacji procesów przemysłowych. W miarę jak procesy produkcyjne stawały się coraz bardziej zautomatyzowane, systemy wymiany narzędzi umożliwiły bezproblemową wymianę efektorów końcowych bez kosztownych przestojów maszyn lub interwencji człowieka, które nieuchronnie są podatne na błędy.

Precyzja, szybkość i elastyczność odgrywają coraz większą rolę w globalnej konkurencyjności produkcji. Zrobotyzowane zmieniacze narzędzi mają potencjał do obniżenia kosztów produkcji przy jednoczesnym zrównoważonym wzroście jakości. Daje to firmom szansę na stworzenie kluczowej przewagi konkurencyjnej.

Rola przemysłowych magazynów narzędzi będzie w przyszłości nadal rosła. Nowoczesne systemy wymiany narzędzi obsługują nie tylko samą wymianę narzędzi, ale także liczne rozwiązania w zakresie łączenia komponentów z liniami mediów, liniami danych i liniami energetycznymi. Należą do nich na przykład przewody pneumatyczne, przewody próżniowe, moduły chłodzące, linie sygnałowe, serwonapędy i pierwotne przewody elektryczne.

Wzrost wydajności dzięki zautomatyzowanym zmieniarkom narzędzi

Bezproblemowa, automatyczna wymiana narzędzi odgrywa kluczową rolę w produkcji przemysłowej, jeśli chodzi o wydajność. Im częściej narzędzia się zmieniają, tym szybciej inwestycja w automatyczną zmieniarkę narzędzi się zwraca. Systemy zrobotyzowane o różnych zastosowaniach są dziś coraz częściej wyposażone w całkowicie zautomatyzowaną wymianę narzędzi.

Zrobotyzowane zmieniarki narzędzi – zastosowania

Zasadniczo zrobotyzowane zmieniarki narzędzi mogą być stosowane w każdym procesie produkcyjnym lub manipulacyjnym z potencjałem automatyzacji. Spektrum branżowe jest zróżnicowane i obejmuje procesy łączenia i łączenia, takie jak spawanie lub dopasowywanie w inżynierii procesowej, po zadania montażowe i obróbkę skrawaniem w przemyśle motoryzacyjnym oraz obsługę wrażliwych komponentów w przemyśle lotniczym.

Poniższa lista przedstawia najważniejsze zastosowania i ich zalety w zmieniaczach narzędzi robotów.

- Precyzja w procesach montażowych

- W pełni zautomatyzowane spawanie

- Wszechstronna obsługa podzespołów

Automatyzacja procesów montażowych w przemyśle wytwórczym jest wymagającym zadaniem, ze względu na ogromną liczbę różnych zadań, które musi wykonać robot. Procesy montażowe często charakteryzują się małymi wielkościami partii, złożonymi sekwencjami ruchów i precyzyjnie skoordynowanymi siłami nacisku. Systemy zrobotyzowanych zmieniarek narzędzi mają potencjał, aby znacznie zwiększyć stopień automatyzacji linii montażowych. W pełni automatyczna wymiana efektorów końcowych na potrzeby obsługi części lub wykańczania może generować znaczny potencjał oszczędności. Jednocześnie uwalnia to zasoby ludzkie i zapobiega błędom ludzkim.

Rozwój technologiczny w przemyśle motoryzacyjnym wywarł duży wpływ na automatyzację spawania. Już w latach osiemdziesiątych przemysł motoryzacyjny dostrzegł potencjał spawania zrobotyzowanego i udało mu się zintegrować odpowiednie zmieniarki narzędzi z produkcją podwozi. Chociaż był to powolny, stopniowy proces, branża z powodzeniem zautomatyzowała czasochłonne, podatne na błędy zadania spawalnicze na ramach i podwoziach samochodowych. Rozwój ten trwa do dnia dzisiejszego i ugruntował swoją pozycję w wielu innych branżach.

Nowoczesne systemy zrobotyzowane mogą teraz spawać wydajniej, precyzyjniej i szybciej niż ludzie, pod warunkiem, że aplikacja jest ustandaryzowana. Indywidualnie konfigurowane systemy wymiany narzędzi umożliwiają dalsze zwiększenie poziomu automatyzacji tych zadań spawalniczych, zwiększając w ten sposób elastyczność procesu produkcyjnego.

Kompletacja, przenoszenie, układanie: Obsługa komponentów jest kluczowym zadaniem na zautomatyzowanych liniach produkcyjnych. Ponieważ każdy element różni się kształtem, materiałem i wagą, narzędzia na końcu ramienia (EOAT) wymagają ciągłej wymiany. W tym celu stosuje się na przykład specjalne systemy zmieniaczy, które mogą niezależnie przełączać się między różnymi systemami chwytaków z różnymi komponentami, takimi jak chwytaki równoległe, chwytaki kątowe lub chwytaki igłowe. To znacznie zwiększa precyzję, wydajność i produktywność obsługi komponentów. Produkcja zmiennych komponentów

Zautomatyzowane systemy szybkiej wymiany mogą obejmować bardzo szeroki zakres zadań. System wymiany narzędzi można dostosować do specyficznych wymagań klienta. Wydajność, jakość materiału i możliwości podłączenia takich niestandardowych systemów zmieniaczy narzędzi można dostosować do wymagań procesu. W takich przypadkach moduły przesyłowe można bezproblemowo zintegrować w celu przenoszenia różnych rodzajów mediów i energii.

3. Zalety zrobotyzowanych zmieniarek narzędzi

Integracja nowoczesnych systemów wymiany narzędzi ze zrobotyzowanymi liniami produkcyjnymi przyniosła korzyści. Nie ograniczają się one tylko do aspektów ekonomicznych, ale obejmują również bezpieczeństwo pracy i zrównoważony rozwój. Najważniejszymi powodami, dla których warto korzystać ze zmieniarek narzędzi robotów są:

Wyższa produktywność

Zautomatyzowana wymiana narzędzi w systemach zrobotyzowanych pozwala na efektywną wymianę między różnymi narzędziami. Takie podejście minimalizuje przestoje, optymalizuje procesy produkcyjne. Sprawia, że roboty są bardziej wszechstronne. W zależności od wymaganej liczby wymian narzędzi można osiągnąć znaczny wzrost produktywności.

Oszczędności

Stosowanie zmieniarek narzędzi robotów nie tylko generuje bezpośrednie oszczędności dzięki mniejszej liczbie robotów, ale ma również liczne ekonomiczne skutki uboczne. Wyższa wydajność procesu przy zastosowaniu zmieniarek narzędzi umożliwia znaczne zwiększenie poziomu wykorzystania robota.

Bezpieczeństwo przemysłowe

Ręczna wymiana narzędzi robota stwarza potencjalne ryzyko wypadku, nawet jeśli jest wykonywana przez wykwalifikowany i doświadczony personel. Ponadto powtarzająca się wymiana efektorów końcowych może w dłuższej perspektywie powodować duże obciążenie ergonomiczne. Zrobotyzowane systemy wymiany narzędzi odciążają personel ludzki od tych potencjalnie szkodliwych czynności i zmniejszają ryzyko wypadków do minimum.

Elastyczność i zdolność adaptacji

Nowoczesne linie produkcyjne muszą stale dostosowywać się do zmieniających się wymagań klientów. Zrobotyzowane zmieniarki narzędzi pozwalają firmie na dokonywanie tych regulacji z zaskakującą wydajnością. Dzięki ustandaryzowanym interfejsom między kołnierzem robota a efektorem końcowym zakres zadań robota można w mgnieniu oka elastycznie dostosować.

4. Zrobotyzowane zmieniarki narzędzi w praktycznym zastosowaniu

Wysoce zautomatyzowane linie produkcyjne z inteligentnymi, zaawansowanymi technologicznie robotami od wielu lat są siłą napędową produkcji przemysłowej. Z imponującą precyzją, szybkością i zwinnością systemy robotyczne pracują teraz ramię w ramię z ludźmi, a nawet są w pełni zautomatyzowane. W naszym filmie wykorzystujemy imponujące, praktyczne przykłady, aby pokazać, w jaki sposób systemy robotów mogą wykonywać szeroki i różnorodny zakres zadań za pomocą najnowocześniejszych zmieniaczy narzędzi.

5. Najczęściej zadawane pytania dotyczące zrobotyzowanych zmieniarek narzędzi

W jaki sposób można dostosować zmieniarki narzędzi robotów do konkretnych wymagań produkcyjnych?

Nowoczesne systemy wymiany narzędzi mogą być dostosowane do specyficznych wymagań i zastosowań klienta. Zmieniarka narzędzi może być skonfigurowana w sposób modułowy, aby tworzyć indywidualne rozwiązania w oparciu o sprawdzone komponenty systemu. Dzięki temu klienci korzystają z indywidualnych rozwiązań idealnie dopasowanych do ich potrzeb.

W jakich branżach najczęściej stosuje się zrobotyzowane zmieniarki narzędzi?

Zmieniarki narzędzi robotów znajdują zastosowanie głównie w przemyśle motoryzacyjnym, lotniczym, elektronicznym, obróbce metali i przetwórstwie tworzyw sztucznych. Oprócz powyższego, zmieniacze narzędzi zadomowiły się również w innych branżach, takich jak przemysł chemiczny i farmaceutyczny, przemysł spożywczy i wiele innych, w których występują procesy produkcyjne

6. Podsumowanie: Zrównoważony wzrost produktywności dzięki zrobotyzowanym zmieniarkom narzędzi

Zastosowanie robotów w przemysłowych liniach produkcyjnych jest już powszechne w wielu branżach. Firmy silnie zorientowane na produkcję uznały, że robotyka ma kluczowe znaczenie dla zapewnienia trwałej konkurencyjności na zglobalizowanym rynku.

Wciąż jednak istnieje ogromny potencjał dla dalszej automatyzacji procesów produkcji przemysłowej. Kluczową rolę odgrywają tu zautomatyzowane systemy wymiany narzędzi: mogą one znacznie rozszerzyć zakres zastosowań rozwiązań zrobotyzowanych, poprawiając w ten sposób produktywność, wydajność, jakość i bezpieczeństwo przemysłowe. W szczególności duży potencjał stwarza możliwość modułowego projektowania automatycznych zmieniarek narzędzi zgodnie z wymaganiami klienta.

Interesują Cię zrobotyzowane zmieniarki narzędzi? Zapraszamy do kontaktu

Wiadomości pod lupą

Poruszane przez nas tematy służą jako kompleksowe źródło wiedzy na temat kluczowej roli zmieniaczy narzędzi robotów w zwiększaniu wydajności w wielu zastosowaniach.

Skontaktuj się z nami, aby uzyskać więcej informacji.

Stäubli jest wiodącym pionierem technologicznym w budowie i rozwoju rozwiązań w zakresie zrobotyzowanych systemów wymiany narzędzi.

Odkryj wszechstronność i wydajność zaawansowanych systemów zrobotyzowanej wymiany narzędzi Stäubli, pobierając nasze prezentacje innowacyjnych rozwiązań.