成功物語

航空機部品のハイテク試験方法

現代ジェット機の胴体部品の超音波試験に使用されるロボットには、最も高い仕様が要求されます。完璧な同期性と卓越した精度が求められ、ストーブリの6軸ロボットはまさにそれを実現しています。

ユーザーのメリット

- 精密な同期制御

- 大型複合材部品の正確な検査

- 高湿度環境での使用に適応

- ストーブリによる行き届いたサポート

アプリケーション

複合材部品のロボットによる超音波試験

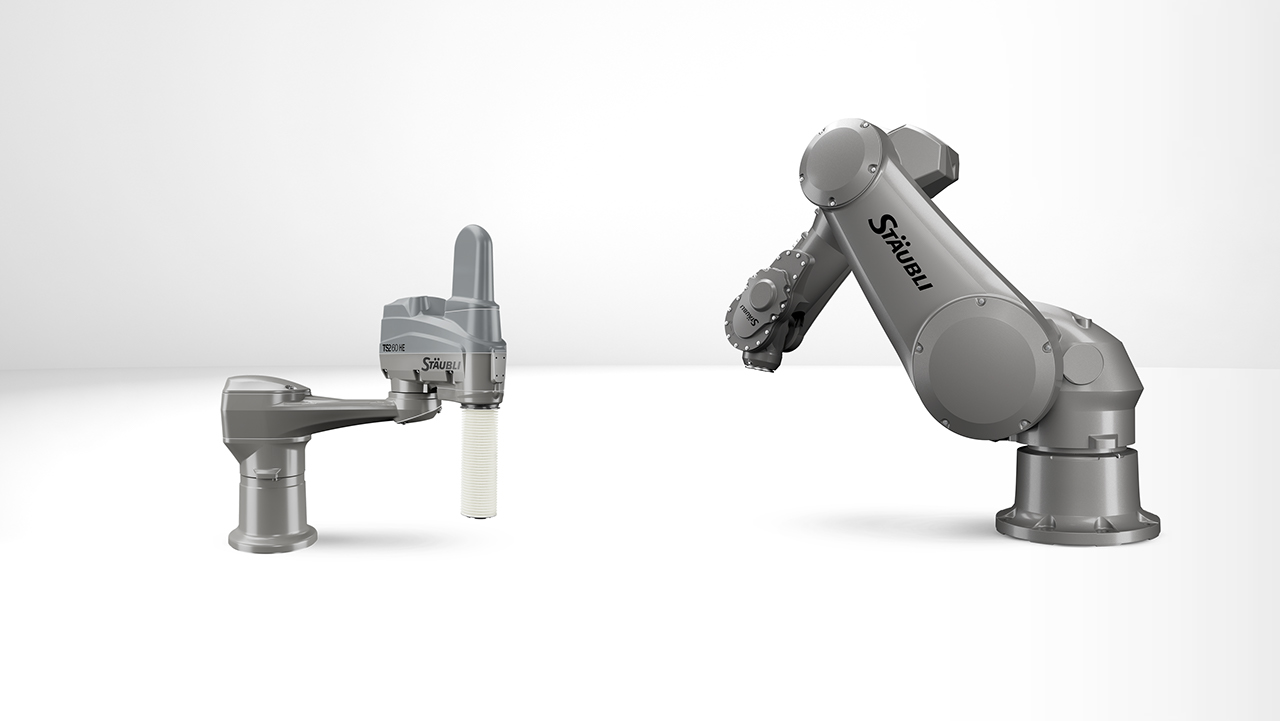

英国の企業であるUltrasonic Sciences Ltd.(USL)社は、航空機の胴体などの部品や構造物の超音波試験システムを構築しています。試験中は、合計18軸の2台のロボットを最大限の精度で調整・同期させる必要があります。最も高い精度が要求され、ここがストーブリ6軸ロボットの強みです。

重要な用途で使用される場合、繊維強化複合材料は剥離やガス包有物などの欠陥のテストが必要です。これは水をキャリアとして用いる超音波法で行われます。小さな部品はタブでテストされます。航空機の胴体半殻のような大型部品は、両側で同時に同期して動く水流ジェットにさらされ、同時に同じ角度で両側に接触しなければなりません。これには、多軸の動きを最高精度で制御・調整することが求められます。

ソリューション

18軸のペアロボット

USL社の超音波システムでは、これらの動きは2台のストーブリTX200L HE6軸ロボットによって行われ、それぞれが直線軸上で動きます。「L」は「ロングリーチ」を意味します。これらのロボットはリーチ2609mmの長いアームを備えており、大型胴体部品の検査が可能です。「HE」という名称は、高湿度環境での使用を目的としたロボットを指します。

2台のロボットは制御システムを通じて同期し、最高の精度でこのタスクを行います。並列性と垂直性はアプリケーションの厳格な要件を満たします。ストーブリロボットコントローラーはUSLの「マスター」多軸コントローラーであるOmron CK3E PMACと連携し、最大32軸を同時に制御します。片側6軸、7軸目、動的モーター駆動エンドエフェクター用8軸です。ポンプ制御システムを含めると、試験システムあたり合計18軸の制御軸となります。このプロセスは複雑ですが、ユーザーはUSLのスキャナーソフトウェアを使って新しい部品タイプのテストを自ら設定できます。

- ティーザー

- ティーザー

ユーザーでの状況

驚くべき精度

コンポーネントを使わないこのようなシステムのテストは、ロボットと付加軸および周辺機器がどのように正確に動作するかを示すことができます。2台のストーブリロボットは、それぞれの軸だけでなく、7番目の付加軸でも複雑で完全に同期または反対方向に動きます。システムはツールから放出される2つの水流ジェットがちょうど中央で合流し、傘の形をした噴水を形成し、ジェットの間に正確に位置合わせされ、垂直に並びます。これにより、その精密さがは印象的です。また、複合材料部品の製造者は、わずかな不規則性をも間違いなく検出します。