Cambio utensili per robot per applicazioni specifiche: dalla movimentazione dei materiali all'assemblaggio e al controllo

1. Introduzione

A. Introduzione all'importanza delle applicazioni di saldatura nell'industria

Nell'industria moderna, le applicazioni di saldatura sono indispensabili per la produzione di prodotti di alta qualità. Che si tratti dell'industria automobilistica, dell'ingegneria meccanica o dell'aerospaziale, la saldatura collega in modo permanente i materiali e garantisce una giunzione sicura e duratura dei componenti. La qualità dei giunti saldati influisce direttamente sulla funzionalità e sulla longevità dei prodotti finali.

Con il progresso della tecnologia di automazione, i robot si sono affermati come elementi centrali nei processi di saldatura. Non solo consentono di aumentare le prestazioni, ma garantiscono anche una qualità costantemente elevata dei giunti saldati. Un fattore decisivo in questo è la flessibilità dei robot per gestire in modo efficiente vari compiti di saldatura con diversi utensili. È qui che entrano in gioco i sistemi robotizzati di cambio utensile, che consentono uno scambio rapido e preciso tra diversi utensili di saldatura, aumentando così significativamente la produttività e la qualità della produzione.

In questo articolo, evidenzieremo le varie applicazioni dei sistemi di cambio utensili robotizzati nel campo della tecnologia di saldatura, discuteremo i vantaggi e le sfide dei sistemi di cambio utensili automatizzati e presenteremo soluzioni tecnologiche che ottimizzano l'efficienza e la qualità nei processi di saldatura.

B. Cambio utensili per applicazioni di saldatura: combinazione di precisione e velocità

Nella tecnologia di saldatura industriale, ogni secondo conta e ogni processo di saldatura impone requisiti specifici all'utensile utilizzato. Dalla saldatura a punti alla saldatura ad arco fino alle procedure specializzate: le moderne linee di produzione devono rimanere flessibili per eseguire in modo efficiente varie tecniche di saldatura.

I sistemi di cambio utensili robotizzati svolgono un ruolo chiave in questo senso. Consentono di passare da una pistola di saldatura all'altra o da un altro utensile di saldatura in pochi secondi, senza ritardare in modo significativo il processo di produzione. Il risultato: maggiore produttività, tempi di fermo ridotti e qualità di saldatura costantemente elevata grazie alla ripetibilità dei sistemi robotizzati di cambio utensile.

Come funzionano esattamente tali sistemi, quali sfide risolvono e quali innovazioni tecnologiche vengono impiegate sarà discusso ulteriormente in questo articolo.

2. Applicazioni dei cambiautensili robotizzati per applicazioni di saldatura

A. Diversi processi di giunzione

Nella produzione industriale, in particolare nella produzione automobilistica, esistono numerose tecniche di giunzione per collegare i componenti. Oltre alla saldatura, i processi di giunzione comuni includono rivettatura, avvitamento, rivettatura a punzone, incollaggio adesivo, clinciatura, viti di perforazione a flusso e piegatura. Ognuno di questi metodi ha i propri requisiti tecnici e applicazioni.

La saldatura è uno dei metodi più comunemente usati, in quanto crea giunti permanenti e ad alta resistenza in grado di resistere a forti sollecitazioni meccaniche. In settori come quello automobilistico e aerospaziale, tuttavia, sono spesso necessari più processi di giunzione all'interno di una singola linea di produzione. Ad esempio, le strutture della carrozzeria vengono saldate, mentre altri componenti vengono ulteriormente lavorati mediante rivettatura o incollaggio.

Per gestire in modo efficiente questa varietà di processi, i robot devono essere in grado di passare in modo flessibile da un utensile all'altro. I cambi utensili per robot consentono di fornire diversi utensili di giunzione all'interno di un unico ciclo di lavoro, senza tempi di riattrezzamento manuale. Questo non solo aumenta la produttività, ma ottimizza anche la qualità delle tecniche di giunzione.

B. Diversi processi di saldatura

I processi di saldatura sono versatili quanto le loro applicazioni. Dalla saldatura ad arco alla saldatura MIG/MAG e TIG alla saldatura laser: ogni metodo offre vantaggi e applicazioni specifici.

La saldatura a punti riveste un ruolo speciale, soprattutto nell'industria automobilistica e nella lavorazione della lamiera. In questo processo, i componenti vengono uniti da punti di saldatura posizionati con precisione. Poiché il processo di saldatura richiede requisiti diversi a seconda del materiale e dello spessore dei componenti, è essenziale un cambio utensile rapido e affidabile.

B1. Saldatura a punti e necessità di diversi strumenti

La saldatura a punti è uno dei processi chiave nella produzione industriale, in particolare nel settore automobilistico e nella lavorazione della lamiera. Grazie all'applicazione mirata e a breve termine del calore, le lamiere vengono collegate in alcuni punti in modo rapido, affidabile e ad alta resistenza. Il punto di saldatura si forma dove si verifica la maggiore resistenza, ovvero tra le lamiere da saldare.

Le sfide risiedono nella varietà delle attività di saldatura: diversi spessori di materiale, geometrie dei componenti e requisiti di produzione richiedono l'uso di pinze di saldatura e dimensioni diverse.

Per accedere alle aree difficili da raggiungere della carrozzeria, potrebbero essere necessarie speciali geometrie di pinze di saldatura.

Un processo di produzione efficiente richiede quindi un rapido adattamento alle mutevoli esigenze. In questo caso, il cambio utensile diventa un fattore decisivo: garantisce che il robot di saldatura funzioni sempre con l'utensile finale appropriato, senza ritardi e senza perdita di qualità.

B2. L'importanza del cambio utensile

Il cambio utensile efficiente è un fattore centrale di successo nei processi di saldatura automatizzati. Soprattutto nella saldatura a punti, ma anche in altri metodi di saldatura, i robot devono passare da un utensile all'altro nel più breve tempo possibile per rispondere in modo flessibile alle diverse geometrie dei componenti, agli spessori dei materiali e ai requisiti di produzione.

Senza l'automazione, sarebbe necessario un robot separato per ogni torcia di saldatura o sarebbe necessario eseguire il riattrezzamento manuale, un processo lungo e soggetto a errori che può interrompere in modo significativo il flusso di produzione. Il cambio preciso e automatizzato di pinze per saldatura a punti, torce o altri utensili di saldatura, tuttavia, riduce al minimo i tempi di fermo e aumenta significativamente la produttività.

Oltre al puro aumento dell'efficienza, anche un cambio utensile affidabile contribuisce in modo significativo alla garanzia della qualità. A seconda del pezzo e del materiale, l'uso di strumenti specializzati può ottenere punti di saldatura coerenti con una distribuzione ottimale della forza e dell'energia.

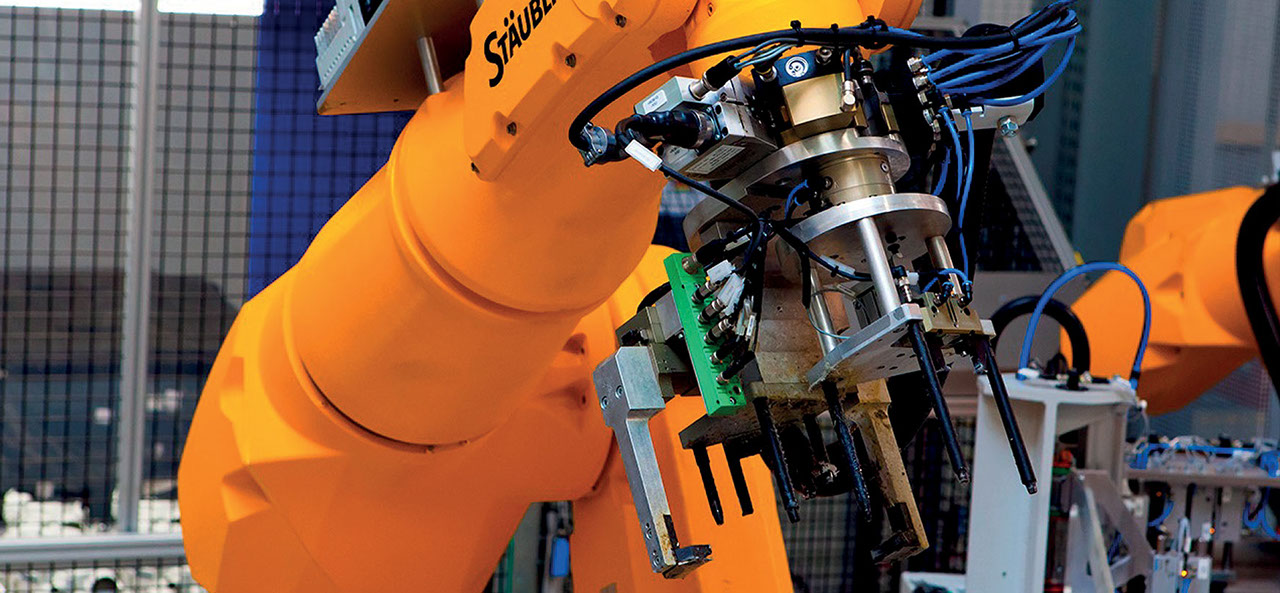

I moderni sistemi di cambio utensili per robot, sviluppati da Stäubli, ad esempio, possono non solo cambiare utensili meccanici, ma anche garantire la trasmissione di fluidi, energia e dati in un unico processo. Ciò consente di automatizzare applicazioni di saldatura complesse senza restrizioni, per una produzione flessibile, economica e a prova di futuro.

C. Vantaggi e sfide dei cambi utensili automatici per robot

I cambi utensili automatici per robot sono un componente fondamentale per l'ottimizzazione delle applicazioni di saldatura. Consentono cambi rapidi, precisi e sicuri tra diversi dispositivi di presa, aumentando così l'efficienza, la flessibilità e la qualità. Tuttavia, la loro attuazione comporta anche alcune sfide.

Vantaggi dei cambi utensili automatici per robot

- Produttività massimizzata: il cambio utensile avviene in pochi secondi, riducendo drasticamente i tempi di fermo. I robot possono eseguire diverse attività di saldatura senza interruzioni.

- Maggiore flessibilità: Un robot può lavorare con diverse pinze di saldatura o torce per gestire vari componenti e materiali all'interno di una linea di produzione.

- Qualità costante: la ripetibilità estremamente precisa dei sistemi robotizzati di cambio utensili garantisce il mantenimento costante della riproducibilità e della qualità dei giunti saldati.

- Usura ridotta: Poiché viene utilizzato l'utensile appropriato per ogni attività, l'usura dei singoli componenti è ridotta, riducendo i costi di manutenzione.

- Maggiore sicurezza: i cambi utensili automatici riducono la necessità di interventi manuali e riducono al minimo il rischio di errori o lesioni dell'operatore dovuti a un uso improprio.

Sfide nell'implementazione

- Costi di investimento: L'acquisto di un cambio utensile automatico richiede un investimento che può essere rapidamente ripagato grazie a una maggiore efficienza e a minori costi di manutenzione.

- Complessità dell'integrazione: L'implementazione di un sistema di cambio utensili richiede un coordinamento preciso con il controllo del robot esistente e una pianificazione ponderata delle interfacce degli utensili.

- Requisiti di spazio: In ambienti di produzione ristretti, è necessario prevedere uno spazio adeguato per le postazioni di stoccaggio degli utensili e la libertà di movimento del robot.

- Manutenzione e compatibilità: Sebbene i sistemi di cambio utensili riducano l'usura dei singoli componenti, i meccanismi di cambio devono essere controllati e sottoposti a manutenzione regolarmente. Inoltre, è necessario garantire la compatibilità con gli utensili di saldatura e i collegamenti dei fluidi utilizzati.

D. Esempi pratici: qui i cambi utensili per robot dimostrano i loro vantaggi

L'uso di cambiautensili robotizzati nelle applicazioni di saldatura è particolarmente vantaggioso dove è richiesta un'elevata varietà di componenti, materiali o processi di saldatura. I seguenti esempi concreti del settore mostrano come i sistemi automatizzati di cambio utensili aumentino la produttività, riducano i tempi di fermo e migliorino la qualità dei giunti saldati.

1. Industria automobilistica: costruzione di carrozzerie con pinze di saldatura variabili

Nella produzione di veicoli, i robot devono impostare migliaia di punti di saldatura ogni giorno, spesso su componenti con spessori e geometrie di materiale diversi. In questo caso, il cambio rapido tra le diverse pinze per saldatura a punti è fondamentale, poiché ogni pistola è ottimizzata per requisiti specifici (ad esempio, diverse forme di elettrodi o dimensioni della pistola per punti di saldatura stretti o larghi). La saldatura dell'alluminio viene regolarmente utilizzata anche nella costruzione leggera.

2. Ingegneria meccanica: combinazione di saldatura e fresatura

Nella produzione di componenti complessi per l'ingegneria meccanica, le fasi di saldatura e lavorazione sono spesso combinate. Un esempio è la produzione di telai in acciaio per macchine edili o veicoli ferroviari, dove la saldatura è seguita da cordoni di saldatura post-lavorazione attraverso la fresatura o la rettifica.

3. Aerospaziale: saldatura di precisione di strutture in alluminio

Nell'industria aerospaziale vengono spesso utilizzati materiali leggeri come l'alluminio o il titanio, che richiedono processi di saldatura speciali (ad esempio, saldatura TIG o laser). Inoltre, i componenti con geometrie complesse devono essere saldati con precisione. Un robot dotato di un cambio utensili può passare da una torcia di saldatura all'altra per utilizzare vari metodi a seconda del componente. Ciò garantisce un'elevata qualità del cordone di saldatura e rende più flessibile l'intero processo di produzione.

4. Costruzione di veicoli ferroviari: adattamento a diversi spessori di materiale

Nella produzione di carrozze ferroviarie o locomotive vengono lavorate varie leghe di acciaio con diversi spessori di parete. Mentre per lamiere più sottili sono necessarie saldature a punti precise, i metodi di saldatura MIG/MAG sono più adatti per sezioni più spesse. Invece di utilizzare robot diversi per compiti diversi, un singolo robot con cambio utensili può passare da una pistola per saldatura a punti, una torcia per saldatura MIG e utensili di bloccaggio. Ciò consente una produzione flessibile e riduce il numero di robot necessari.

5. Costruzione in acciaio e metallo: passaggio dalla saldatura al taglio

Nell'industria delle costruzioni in acciaio e della lavorazione dei metalli, i processi di saldatura e taglio sono spesso combinati per fabbricare parti da grandi lastre di acciaio. Un robot può passare senza problemi da una taglierina al plasma a una torcia di saldatura utilizzando un cambio utensili. Ciò consente di eseguire tagli precisi e quindi saldare direttamente le parti tagliate, senza richiedere l'intervento manuale di un operatore.

3. Conclusione

A. Sintesi dei punti chiave

I cambi utensili robotizzati si sono affermati come tecnologia chiave nella tecnologia di saldatura automatizzata. Consentono cambi rapidi e precisi tra diversi utensili di saldatura, ottimizzando produttività, flessibilità e qualità. Soprattutto nell'industria automobilistica, nell'ingegneria meccanica e aerospaziale, sono indispensabili per progettare processi di produzione complessi in modo efficiente ed economico. Oltre ad aumentare l'efficienza, contribuiscono alla riduzione dei tempi di fermo, al controllo qualità e alla sicurezza sul lavoro.

B. Prospettive future

Il futuro dei sistemi di cambio utensili per robot risiede in sistemi intelligenti e connessi che consentono un'automazione e una flessibilità ancora maggiori. La trasmissione wireless di dati ed energia, nonché i sistemi adattivi basati su sensori, consentiranno un'integrazione ancora più perfetta nei processi di produzione. La manutenzione predittiva tramite sensori integrati aiuterà a evitare tempi di inattività non pianificati e a massimizzare la durata del sistema.

C. Sviluppi

Gli sviluppi attuali si concentrano su sistemi di bloccaggio ad alta efficienza energetica che non richiedono l'alimentazione di fluidi esterni, nonché su sistemi di cambio utensili modulari in grado di adattarsi alle mutevoli esigenze di produzione. Fornitori come Stäubli stanno guidando queste innovazioni per fornire alle aziende soluzioni potenti e a prova di futuro per le loro applicazioni di saldatura. Pertanto, i cambi utensili robotizzati non sono solo un miglioramento dell'efficienza per gli ambienti di produzione odierni, ma anche una tecnologia chiave per la fabbrica del futuro. Sistemi come la serie MPS di Stäubli offrono soluzioni modulari e ad alta precisione che consentono il cambio utensile non solo meccanicamente, ma anche con il trasferimento integrato di fluidi, energia e dati. Ciò consente di implementare in modo sicuro ed efficiente anche le applicazioni di saldatura più impegnative.

Altri argomenti in primo piano

I nostri argomenti sono una risorsa completa per comprendere il ruolo fondamentale dei cambiautensili per robot nel migliorare l'efficienza in una moltitudine di applicazioni.

Scopri le nostre soluzioni innovative - Scarica subito brochure esclusive!

Stäubli è un pioniere tecnologico leader nella costruzione e nello sviluppo di soluzioni di sistemi di cambio utensili robotizzati.

Scoprite la versatilità e l'efficienza dei sistemi avanzati di cambio utensili robotizzati Stäubli scaricando le nostre vetrine di soluzioni innovative.

Storie di successo

Scopri le nostre soluzioni e le testimonianze dei clienti!

-

Arcadia Aerospace Industries - Controlli non distruttivi

Il risultato è una soluzione chiavi in mano da un'unica fonte che non solo soddisfa tutti i requisiti, ma può anche essere utilizzata in modo flessibile per diverse procedure di test. -

TPR - Aerospaziale

True Position Robotics (TPR) fornisce soluzioni intelligenti per la perforazione e l'ispezione robotizzata, progettate per adattarsi a un panorama digitale. -

Volvo Trucks - Automotive

Fornire sistemi di cambio utensili per robot che soddisfino gli esigenti obiettivi di affidabilità di Volvo. -

ACMI SpA - Pallettizzazione e confezionamento

Stäubli ha lavorato in collaborazione con ACMI SpA per definire la soluzione ottimale alle loro esigenze sulla base della nostra collaudata tecnologia di cambio utensile automatico per robot MPS. -

Silberhorn - Macchinari industriali

Pulizia dei componenti per la lavorazione dei metalli negli spazi più ristretti - Cambio utensile del robot nella cella umida. -

Miele - Industria Macchine e attrezzature

Miele ha scelto la modularità e l'efficienza dei sistemi MPS 130 con i robot Stäubli per sviluppare la produzione di linee di lavastoviglie. -

Robinova / Teksan - Macchine Industriali

Una soluzione collaudata sul campo che consente di risparmiare tempo, migliorare l'utilizzo del robot e aumentare la sicurezza dell'operatore.