I cambi utensili per robot Stäubli sono all'altezza della sfida dell'affidabilità per Volvo Trucks

La sfida

Fornire sistemi di cambio utensili per robot che soddisfino gli esigenti obiettivi di affidabilità di Volvo

La produzione di cabine per camion differisce in modo significativo da quella della produzione di automobili, presentando una serie di sfide di produzione uniche. Con tempi di ciclo molto più lunghi di quelli tipicamente osservati su una linea di produzione automobilistica, diversi compiti e processi devono essere eseguiti dallo stesso robot se si vogliono raggiungere i massimi livelli di efficienza. Ciò significa che i robot devono essere in grado di scambiare in modo affidabile diversi utensili e processi in modo efficiente in termini di tempo utilizzando i cambi utensili automatici.

Sebbene questo stabilimento Volvo Trucks avesse una lunga esperienza con i cambi utensili per robot, lo stabilimento soffriva di continui problemi di affidabilità associati a questi sistemi, che richiedevano risorse significative da parte del reparto di manutenzione. Questo è stato quindi il catalizzatore per la ricerca di una soluzione più robusta e affidabile.

La soluzione

Il sistema MPS di Stäubli si distingue dopo una serie completa di test per valutare le prestazioni e misurare l'affidabilità per un periodo prolungato

Con circa il 60% di tutti i robot all'interno dello stabilimento dotati di cambio utensili automatico, la produttività è strettamente legata all'affidabilità di questi elementi chiave. Un obiettivo chiave era migliorare le connessioni elettriche e l'affidabilità associata ai segnali sensibili. Volvo ha accettato di sottoporre il sistema MPS di Stäubli a una serie completa di test per valutare le prestazioni e misurare l'affidabilità per un periodo prolungato. Le prove iniziali sul cambia utensili robotico MPS sono state eseguite offline, con il criterio di raggiungere 30.000 cicli senza errori.

Dopo aver raggiunto un totale di 42.000 cicli senza guasti o guasti, in un periodo di circa 8 mesi, è stata presa la decisione di mettere in funzione la stessa unità di cambio utensili per un'ulteriore valutazione. Il sistema MPS è stato integrato nel robot della linea che ha eseguito i compiti più impegnativi e i cicli di cambio utensile più frequenti, un vero e proprio test della qualità costruttiva e delle prestazioni del cambio utensili Stäubli.

Il risultato

I sistemi di cambio utensili per robot MPS di Stäubli sono ora utilizzati su 64 robot

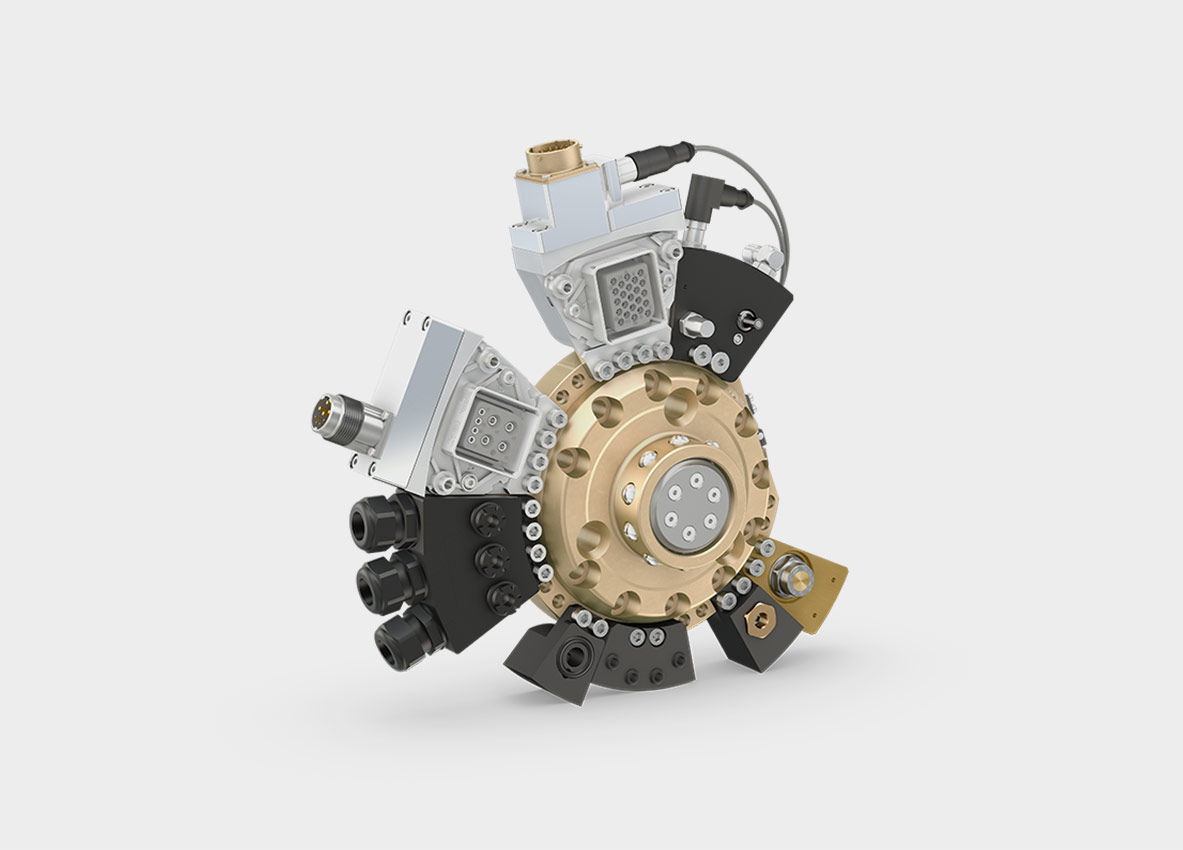

L'eccezionale affidabilità del sistema di cambio utensili robotizzato MPS di Stäubli durante la rigorosa prova di produzione in linea è stata tale che è stata presa la decisione di utilizzare la soluzione Stäubli su tutti i 64 robot all'interno della nuova carrozzeria in linea bianca installata nel 2021. I cambiautensili robotizzati MPS sono utilizzati in combinazione con pinze per saldatura a punti, sistemi di erogazione di sigillante per cuciture e sistemi di presa utilizzati per gestire e trasferire diversi componenti della cabina dei camion durante il processo di produzione. I sistemi di cambio utensili per robot Stäubli in queste applicazioni funzionano con carichi utili compresi tra 200 e 500 kg.

I media e i segnali gestiti dai cambi utensili robotici includono corrente elevata - 120 A - per operazioni di saldatura a punti, dati di segnale sensibili e servizi idrici e aerei. Anche i pin autopulenti e i contatti a cambio rapido MultiDnet sui moduli di connessione elettrica di Stäubli hanno contribuito in modo significativo a raggiungere l'affidabilità e la connettività costanti richieste da Volvo Trucks.

Il partner

Questo stabilimento Volvo Trucks si trova a Blainville, in Francia. Lo stabilimento, che conta circa 1.900 dipendenti, esegue un'ampia gamma di operazioni di pressatura, saldatura, verniciatura e rifilatura dei metalli necessarie per la produzione di tutte le cabine Renault Truck e Volvo Heavy Duty Medium e Medium Heavy Duty. Inoltre, lo stabilimento ha anche un contratto con DAF per la costruzione della gamma di cabine per autocarri Medium Duty e Medium Heavy-Duty. Dal 2021, questa struttura ha anche intrapreso la produzione in serie di veicoli elettrici utilizzati per scopi di distribuzione.

"Il nostro criterio era quello di selezionare il fornitore più affidabile per questo progetto ed era Stäubli".

Wilfried Graindorge - Tecnico robotico - Volvo Blainville