- Europe

- Americas

- Asia and Middle East

- Africa and Oceania

CASO DE ÉXITO

Producción automatizada higiénica de queso duro

En la producción de queso duro en BMI (Bayerische Milchindustrie eG) en Jessen, Alemania, dos células robotizadas garantizan el envasado primario higiénico de los bloques de queso recién producidos. Lea lo fiable, económicamente flexible y sostenible que puede ser el envasado de 35.000 toneladas de queso duro al año con el uso de robots.

BENEFICIOS PARA EL CLIENTE

- Cumplimiento seguro de las normas de higiene más estrictas

- Alto rendimiento

- Robots compatibles con el lavado

- Máxima flexibilidad

- Requisitos mínimos de espacio

TAREA

Envasado primario de 100 toneladas diarias de queso en bloque

Bayerische Milchindustrie (BMI) produce alrededor de 35.000 toneladas de queso duro al año en su planta de Jessen en Alemania. Esto requiere procesar aproximadamente 350 millones de litros de leche de unas 35.000 vacas. Dos células robotizadas se encargan del envasado primario de los bloques de queso recién producidos bajo los más estrictos estándares de higiene.

Esto convierte a esta planta de producción no solo en la mayor fábrica de quesos del grupo BMI, sino también en un importante productor en toda Alemania, sobre todo porque su diversidad de productos es amplia y su producción es muy flexible: BMI produce Cagliata, cheddar blanco y rojo, Edam y Emmental, entre otros, en Jessen. Una gran parte de estos productos van a clientes industriales, pero también van a cadenas minoristas para consumidores finales bajo la marca Paladin o marcas blancas.

Entre 2017 y 2019, la compañía invirtió la impresionante suma de más de 100 millones de euros, incluida la inversión en una nueva fábrica de quesos duros para producir estos volúmenes y variedades de forma económica y con una alta calidad constante. Toda la planta funciona las 20 horas del día, los 7 días de la semana, como explica Thomas Benicke, gerente de producción de la fábrica de queso duro: "Producimos durante 20 horas. Luego, toda la planta se detiene, se limpia y comienza un nuevo ciclo de producción".

SOLUCIÓN

Envasado primario de bloques de queso en dos celdas robotizadas

Este ritmo también se aplica a la etapa final, es decir, al embalaje. Cuando el queso sale de la cinta de drenaje, ingresa a uno de los seis sistemas TetraPak Casomatic SC7 a través de una tubería. Estos sistemas se encargan de forma continua y totalmente automática del preprensado, la formación de bloques de queso y el llenado. El producto final son bloques de queso que pesan exactamente 15 o 20 kg, listos para el envasado.

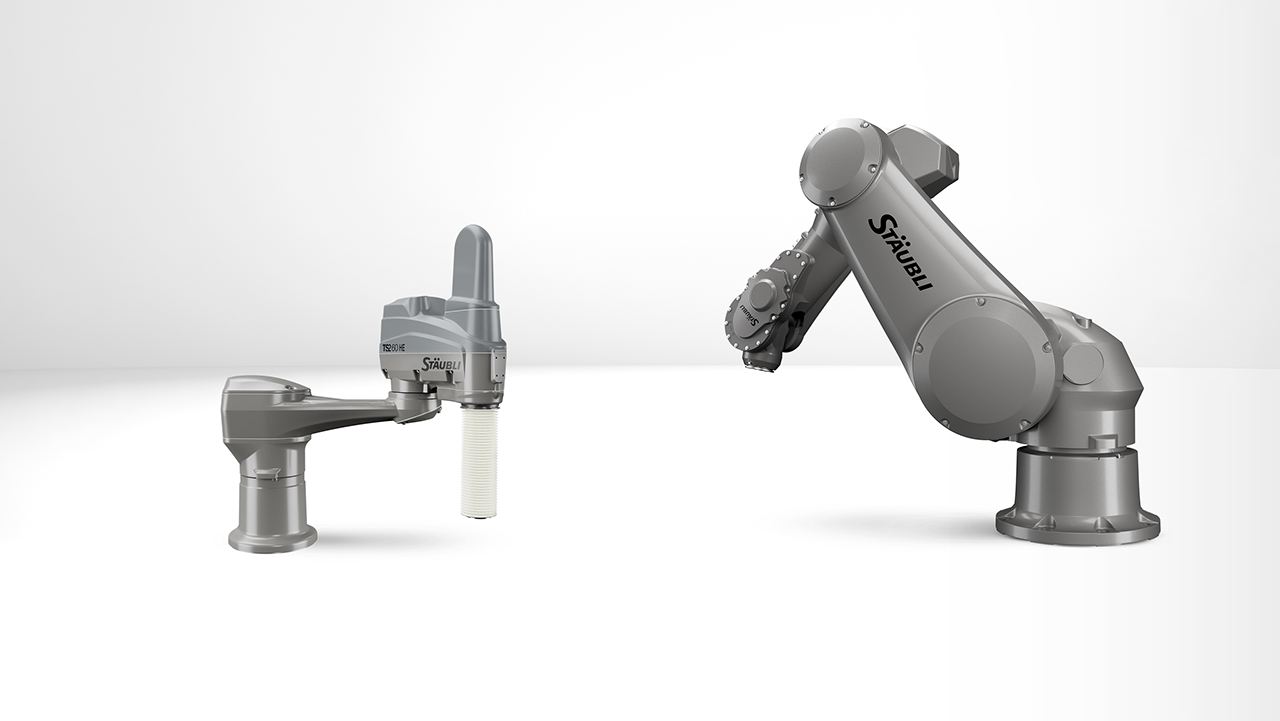

BMI encargó a Lemmermeyer Edelstahl-Anlagenbau en Deiningen, Alemania, el diseño de la línea de envasado primario. Tres de las seis columnas TetraPak están asignadas a una célula robotizada con un robot Stäubli TX200L de seis ejes en diseño HE. Con una capacidad de carga de 100 kg y un alcance de 2,60 metros, los robots están preparados de forma óptima para manipular los bloques de queso y, gracias a la pinza desarrollada por Lemmermeyer, también tienen capacidad multitarea.

El robot montado en la base agarra primero un tubo de película y lo tira sobre la zapata de película de la columna de llenado. A continuación, el sistema introduce en el tubo el bloque de queso de 15 o 20 kg, o dos bloques de queso si se producen unidades de 40 kg. El robot coloca el queso preenvasado en una cinta transportadora de pre-tampón de dos vías, formando lotes de 4 x 15 kg o 4 x 20 kg, o 2 x 40 kg. Los lotes se alinean y preparan para aspirar y sellar. A continuación, se llevan a cabo los siguientes pasos: detección de metales, etiquetado y pruebas de estanqueidad antes de que los bloques se transporten a la zona de maduración.

- bromista

- bromista

- bromista

- bromista

- bromista

- bromista

USO DEL CLIENTE

Flexible e higiénicamente automatizado

Los dos robots realizan sus tareas con gran resistencia y una notable capacidad de embalaje de hasta 5,5 toneladas por hora. A pesar del alto rendimiento, los sistemas son extremadamente flexibles. Por ejemplo, la división en dos celdas idénticas garantiza que la producción y el envasado puedan realizarse incluso si una de las dos celdas está parada.

Sin embargo, la razón principal por la que BMI invirtió en automatización flexible fue el alto nivel de higiene. Thomas Benicke: "Como fábrica de quesos cuyos procesos de producción principales son impulsados por bacterias, debemos evitar a toda costa el riesgo de introducir contaminación. Esto se logra mejor cuando los humanos no intervienen".

Dicho esto, las personas entran en contacto con los robots una vez al día durante el enjabonado completo en modo de limpieza. Después de un solo proceso como este, un robot "normal" difícilmente estaría operativo. Pero los robots HE de Stäubli están preparados para ello desde la base hasta la muñeca. Como resultado, manejan alrededor de 100 toneladas de queso en bloque por día como "únicos trabajadores" en su celda con un tiempo de ciclo de 10 segundos, de manera confiable, duradera y duradera.