STORIA DI SUCCESSO

Produzione igienica automatizzata di formaggio a pasta dura

Nella produzione di formaggio a pasta dura presso BMI (Bayerische Milchindustrie eG) a Jessen, in Germania, due celle robotizzate garantiscono il confezionamento primario igienico dei blocchi di formaggio appena prodotti. Leggi quanto può essere affidabile, economicamente flessibile e sostenibile il confezionamento di 35.000 tonnellate di formaggio a pasta dura all'anno con l'uso dei robot.

VANTAGGI PER IL CLIENTE

- Rispetto sicuro delle più severe norme igieniche

- Alto rendimento

- Robot compatibili con il lavaggio

- Massima flessibilità

- Requisiti di spazio minimi

COMPITO

Confezionamento primario di 100 tonnellate di formaggio in blocchi al giorno

Bayerische Milchindustrie (BMI) produce circa 35.000 tonnellate di formaggio a pasta dura all'anno nel suo sito di Jessen in Germania. Ciò richiede la lavorazione di circa 350 milioni di litri di latte proveniente da circa 35.000 mucche. Due isole robotizzate si occupano del confezionamento primario dei blocchi di formaggio appena prodotti secondo i più severi standard igienici.

Questo rende questo sito di produzione non solo il più grande caseificio del gruppo BMI, ma anche un importante produttore in tutta la Germania, soprattutto perché la sua varietà di prodotti è ampia e la sua produzione è altamente flessibile: BMI produce Cagliata, cheddar bianco e rosso, Edam ed Emmental, tra gli altri a Jessen. Gran parte di questi prodotti va a clienti industriali, ma vanno anche a catene di vendita al dettaglio per consumatori finali con il marchio Paladin o private label.

Tra il 2017 e il 2019, l'azienda ha investito l'impressionante somma di oltre 100 milioni di euro, compreso l'investimento in un nuovo caseificio a pasta dura per produrre questi volumi e varietà in modo economico con una qualità costantemente elevata. L'intero impianto funziona 20 ore su 20, 7 giorni su 7, come spiega Thomas Benicke, direttore di produzione del caseificio a pasta dura: "Produciamo per 20 ore. Quindi l'intero impianto si ferma, viene pulito e inizia un nuovo ciclo di produzione".

SOLUZIONE

Confezionamento primario di blocchi di formaggio in due celle robotizzate

Questo ritmo vale anche per la fase finale, ovvero l'imballaggio. Quando il formaggio lascia il nastro di drenaggio, entra in uno dei sei sistemi TetraPak Casomatic SC7 attraverso una tubazione. Questi sistemi gestiscono in modo continuo e completamente automatico la pre-pressatura, la formatura dei blocchi di formaggio e il ripieno. Il prodotto finale è costituito da blocchi di formaggio del peso esatto di 15 o 20 kg, pronti per il confezionamento.

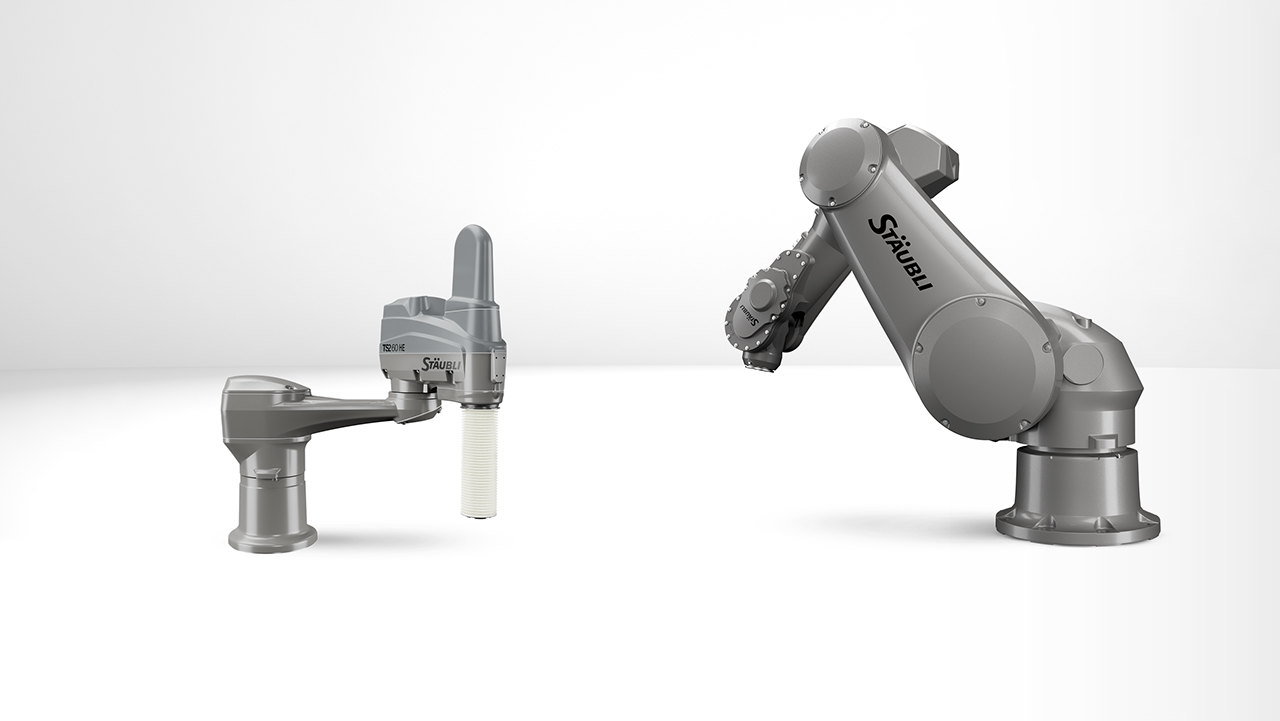

BMI ha commissionato a Lemmermeyer Edelstahl-Anlagenbau di Deiningen, in Germania, la progettazione della linea di confezionamento primario. Tre delle sei colonne TetraPak sono assegnate a una cella robotizzata con un robot TX200L a sei assi Stäubli in versione HE. Con una capacità di carico di 100 kg e un raggio d'azione di 2,60 metri, i robot sono preparati in modo ottimale per gestire i blocchi di formaggio e, grazie alla pinza sviluppata da Lemmermeyer, hanno anche capacità multitasking.

Il robot montato sulla base afferra prima un tubo di pellicola e lo tira sopra il pattino della colonna di riempimento. Il sistema spinge quindi il blocco di formaggio da 15 o 20 kg nel tubo, o due blocchi di formaggio se vengono prodotte unità da 40 kg. Il robot posiziona il formaggio preconfezionato su un nastro trasportatore pre-buffer a due binari, formando lotti di 4 x 15 kg o 4 x 20 kg o 2 x 40 kg. I lotti vengono allineati e preparati per l'aspirazione e la sigillatura. Successivamente si svolgono le seguenti fasi: rilevamento dei metalli, etichettatura e test di tenuta prima che i blocchi vengano convogliati nella zona di maturazione.

- Teaser

- Teaser

- Teaser

- Teaser

- Teaser

- Teaser

UTILIZZO DEL CLIENTE

Flessibile e igienicamente automatizzato

I due robot svolgono i loro compiti con grande resistenza e una notevole capacità di imballaggio fino a 5,5 tonnellate all'ora. Nonostante l'elevata produttività, i sistemi sono estremamente flessibili. Ad esempio, la divisione in due celle identiche garantisce che la produzione e il confezionamento possano essere eseguiti anche se una delle due celle è ferma.

Tuttavia, il motivo principale per cui BMI ha investito nell'automazione flessibile è stato l'elevato standard igienico. Thomas Benicke: "In qualità di caseificio i cui processi di produzione principali sono causati dai batteri, dobbiamo evitare a tutti i costi il rischio di introdurre contaminazioni. Ciò si ottiene meglio quando gli esseri umani non intervengono".

Detto questo, le persone entrano in contatto con i robot una volta al giorno durante un'accurata insaponatura in modalità di pulizia. Dopo un solo processo come questo, un robot "normale" difficilmente sarebbe operativo. Ma i robot Stäubli HE sono preparati a questo dalla base al polso. Di conseguenza, gestiscono circa 100 tonnellate di formaggio in blocchi al giorno come "lavoratori unici" nella loro cella con un tempo di ciclo di 10 secondi, in modo affidabile, duraturo e duraturo.