- Europe

- Americas

- Asia and Middle East

- Africa and Oceania

STORIA DI SUCCESSO

Lavaggio, schiumatura, risciacquo

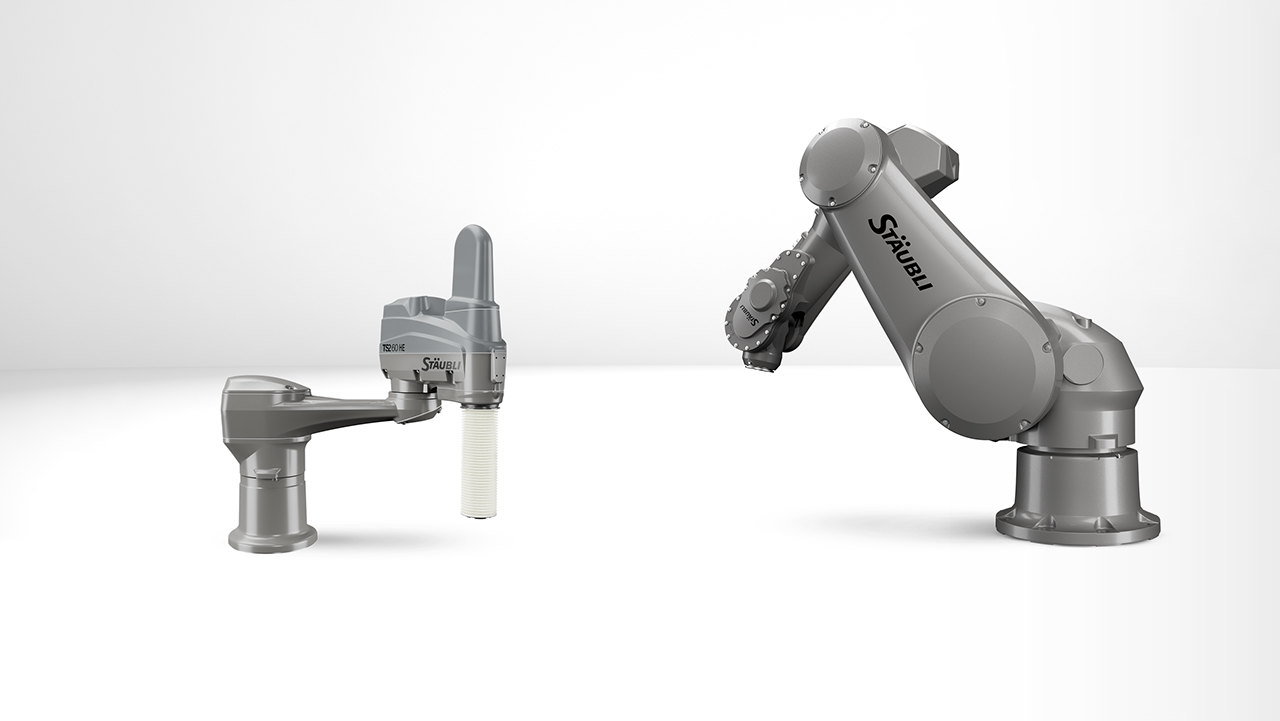

Utilizzando il tracciamento continuo del percorso, un robot Stäubli TX2-90 HE disfa la crosta e ricopre blocchi di formaggio di forma irregolare in un caseificio biologico tirolese. Almeno due volte alla settimana è necessaria un'intensa pulizia di base, a cui nessun altro robot sopravviverebbe.

VANTAGGI PER IL CLIENTE

- Rispetto affidabile dei requisiti igienici

- Elaborazione più veloce del 500%

- Rimozione più uniforme, meno sprechi

- Riduzione del lavoro fisicamente impegnativo

COMPITO

Taglio automatico del formaggio

In un caseificio biologico nel Tirolo austriaco, un robot a sei assi Stäubli è impegnato nella discrosta e ricopre blocchi di formaggio di forma irregolare, un lavoro impegnativo che richiede la massima resistenza. Il TX2-90 HE è in grado di resistere a una pulizia intensiva con detergenti aggressivi erogati da una lancia ad alta pressione, un trattamento che presto segnerebbe la fine per il robot standard medio.

Nella grotta artificiale del caseificio Plangger, lunga 160 metri e alta 10, il caseificio Plangger a Niederndorf (Tirolo) stagiona fino a 650 tonnellate di formaggio biologico prodotto con il latte delle migliori mucche tirolesi alimentate con fieno. Dall'inizio di marzo 2020, una serie di compiti altrimenti faticosi sono stati svolti in una cella robotizzata completamente automatizzata. Uno Stäubli TX2-90 HE (ambiente umido) montato a soffitto gestisce l'intera deformazione dei formaggi e il rivestimento dei formaggi Sennkäse.

In passato, la crosta dura veniva rimossa manualmente con un ferro raschiante. Ciò richiedeva circa 10 minuti per blocco di 600 millimetri e richiedeva un immenso sforzo fisico da parte del dipendente. Oggi, il robot svolge il lavoro in modo più accurato ed economico che mai.

SOLUZIONE

Sgrassatura rapida e precisa eseguita da un robot

Il robot a sei assi Stäubli rimuove con elevata precisione la crosta dalle forme irregolari grazie al tracciamento del percorso 3D. Inoltre, con un tempo di ciclo di circa due minuti per formaggio, il TX2-90 HE è circa cinque volte più veloce di un essere umano che svolge lo stesso lavoro. La copertura dei formaggi Sennkäse più piccoli è ancora più veloce, con un tempo di ciclo di 20 secondi, che equivale a 600 chilogrammi all'ora.

La prima fase del processo prevede l'eliminazione della parte superiore e perimetrale. Il formaggio viene sollevato automaticamente dal nastro tramite una pinza di aspirazione a vuoto e posizionato su una tavola rotante. Il robot inizia il suo lavoro solo dopo aver misurato il formaggio con il laser, poiché i blocchi sono di forma irregolare e non ce ne sono mai due identici. Lo spelucchino può quindi iniziare a rimuovere la crosta, con il sistema di controllo Stäubli che regola in tempo reale la distanza tra la lama e la superficie.

Quando arriva il momento di sradicare la parte inferiore, l'unità di movimentazione afferra il formaggio al centro, lo ruota e lo posiziona su una seconda tavola rotante. Qui viene misurato di nuovo con il laser prima che proceda la fase finale del depistaggio. Al termine, il blocco viene sollevato e posizionato sul nastro trasportatore di scarico.

UTILIZZO DEL CLIENTE

Produttività, qualità e igiene ai massimi livelli

Le già stringenti specifiche che si applicano nel settore alimentare vengono portate a un livello ancora più alto nella produzione di formaggio, a causa dell'uso deliberato di batteri. La pulizia dell'impianto di Plangger viene quindi effettuata con agenti acidi che sciolgono i grassi, alcalini e che sciolgono i calcoli di latte, nonché con acqua a 55°C. La cella robotizzata è sufficientemente robusta da resistere alle procedure di pulizia con lancia ad alta pressione, necessarie più volte alla settimana.

I robot HE a sei assi Stäubli sono conformi all'HACCP e hanno un concetto di igiene unico. Non esiste un'altra alternativa veramente valida all'utilizzo di questi robot in combinazione con l'olio H1, che è l'unico approvato per il contatto diretto con gli alimenti. Hanno una superficie particolarmente resistente e l'opzione per l'alloggiamento pressurizzato. Basta una piccola quantità di sovrapressione per prevenire efficacemente la penetrazione di acqua e detergenti. Il lavaggio e il risciacquo con acqua corrente non rappresentano assolutamente un problema per questi robot.

Rispetto alla lavorazione manuale, il caseificio ottiene una lavorazione molto più uniforme con il robot, con l'ulteriore vantaggio di ridurre gli sprechi. La precisione del tracciamento tridimensionale del percorso durante il processo di paring è fondamentale, con la funzione laser di misurazione della distanza sul braccio del robot e la rigidità della macchina a sei assi che svolgono un ruolo particolarmente importante.