STORIA DI SUCCESSO

Rendere più efficienti i caseifici

La svinatura manuale delle forme di formaggio è tra le attività più difficili e dispendiose in termini di tempo. Con un sistema nuovo di zecca, l'olandese DERO GROEP vede il problema in modo diverso: qui, due robot hanno assunto questo lavoro e sono quattro volte più veloci del dipendente più forte.

VANTAGGI PER IL CLIENTE

- Elevata flessibilità

- Funzionamento semplice

- Robot dal design igienico che possono essere lavati

- meno sprechi

- 400% di produzione in più rispetto alla scanalatura manuale

COMPITO

Scuoiatura automatica delle forme di formaggio

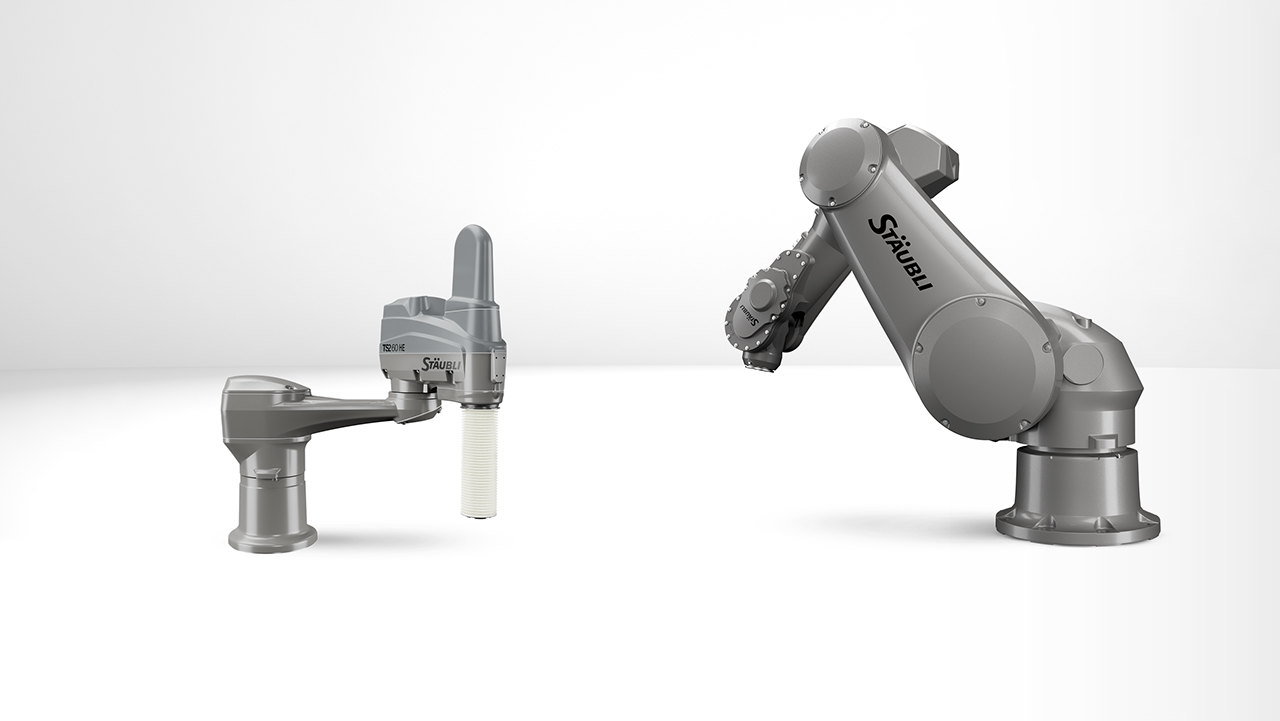

Anche nei caseifici più moderni, la svinatura del formaggio a stagionatura naturale viene spesso eseguita a mano. L'azienda olandese DERO GROEP ha ora automatizzato questo processo. Due robot a sei assi Stäubli lavorano fianco a fianco per rimuovere la crosta in meno di trenta secondi; Una vera e propria pietra miliare nella produzione industriale di formaggio.

Un dipendente forte impiega circa due minuti per sbucciare una forma di formaggio. La deformazione manuale è un lavoro difficile. Per questo motivo, i caseifici hanno difficoltà a trovare il personale giusto per questo compito. Anche la deformazione manuale dovrebbe essere vista in modo critico in termini di igiene, poiché i batteri sono responsabili del processo di maturazione. Di conseguenza, la contaminazione deve essere prevenuta a tutti i costi. È per questo motivo che la regola di base nei caseifici è "Giù le mani dal formaggio!" Oltre all'aumento dell'efficienza, questo è un fattore importante per l'automazione della produzione di formaggio.

Ma c'era un altro motivo per cui questo processo non è stato automatizzato in larga misura: il formaggio è un prodotto naturale. Le ruote differiscono per dimensioni e consistenza. Pertanto, l'automazione deve essere flessibile. Inoltre, la crosta è la parte più dura del formaggio, il che significa che è necessaria molta forza per la denatura.

SOLUZIONE

Due robot lavorano fianco a fianco

DERO ha sviluppato un sistema che esegue la destrinatura in una procedura semplice e di grande effetto. Un nastro trasportatore deposita una forma di formaggio su una stazione di trasferimento. Una variante HE di un robot a sei assi Stäubli TX200 preleva quindi la ruota con una ventosa che copre quasi completamente la parte superiore della ruota. Poiché l'utensile per rimuovere la crosta è simile a una taglierina ed è montato in modo fisso, il robot esegue un movimento multiasse che include la rotazione della forma di formaggio. Questo fa derinare metà della forma in soli quindici secondi.

Il braccio del robot si sposta quindi in una posizione di trasferimento molto al di sopra dell'utensile. Un secondo braccio robotico identico si alza in aria e afferra la ruota semi-bloccata, consentendo al processo di ripetersi con l'altra metà della ruota in una seconda stazione. Poiché entrambi i robot possono lavorare contemporaneamente, il tempo di ciclo per la deformazione di una forma di formaggio è di circa trenta secondi. I processi sono progettati per essere completamente visibili e igienici. Gli scarti di crosta cadono direttamente nei contenitori di plastica che vengono poi facilmente sostituiti.

UTILIZZO DEL CLIENTE

Ricette per vari tipi di formaggio e fasce d'età

Il sistema convince non solo per la sua velocità di elaborazione, ma anche per la sua flessibilità e facilità d'uso. DERO memorizzava le ricette nell'unità di controllo per la forma, il tipo e l'età della forma. Che si tratti di un Gouda di sei settimane o di un Edam di cento settimane, i robot sanno cosa devono fare. I vantaggi per i caseifici sono evidenti: risparmiano tempo e denaro riducendo al minimo la quantità di rifiuti, il tutto con migliori condizioni igieniche nella produzione.

I progettisti DERO hanno scelto di utilizzare il TX200 HE, il fiore all'occhiello della gamma a sei assi, perché i robot richiedono sia un raggio d'azione esteso che una struttura molto rigida per applicare la forza di contatto necessaria contro l'utensile. Inoltre, il massiccio motore in acciaio inossidabile montato sul braccio del robot e che genera il movimento rotatorio della pinza a vuoto, oltre alla forma stessa, aumenta il carico utile totale che un robot più piccolo farebbe fatica a gestire.