- Europa

- Amerika

- Asien und Mittlerer Osten

- Afrika und Ozeanien

End-of-Arm-Tooling: Unverzichtbar in der Robotertechnik

1. Einleitung

End-of-Arm-Tooling: Definition

Als End-of-Arm-Tools werden in der Robotertechnik Werkzeuge oder Vorrichtungen bezeichnet, die am Roboterarm angebracht sind und physische Arbeit verrichten beziehungsweise mit der Umgebung interagieren. Typische Beispiele für solche Werkzeuge sind Greifsysteme, Vakuumsauger, Schweißvorrichtungen, Bearbeitungswerkzeuge, Mess- und Inspektionsaufgaben oder andere Prozessgeräte.

In der modernen Robotertechnik werden solche Werkzeuge unter dem Oberbegriff End-of-Arm-Tooling (EOAT) zusammengefasst. End-of-Arm-Tooling ist in der fertigenden Industrie von zentraler Bedeutung, da es maßgeblich zur Automatisierung von Fertigungsprozessen beiträgt und ermöglicht, das volle Potenzial der modernen Robotik auszuschöpfen.

Die Bedeutung von EOAT in der Industrie

Die Robotertechnik hat sich im Laufe der letzten Jahre kontinuierlich weiterentwickelt. Das Bild des robusten Industrieroboters, der kraftaufwändige Arbeiten wie den Transport schwerer Teile übernimmt, ist längst überholt. Heute sind Roboter moderne, hochpräzise Robotersysteme getreten, die sich nahtlos in automatisierte Fertigungsprozesse eingliedern lassen und mit denen viele Automatisierungsprozesse erst möglich wurden.

Das End-of-Arm-Tooling hat diesen Entwicklungsschritt maßgeblich geprägt: An der Schnittstelle zwischen Roboter und zu bearbeitendem Objekt verleihen die Tools dem Roboter erst seine volle Einsatzfähigkeit. Dadurch gelingt es, das Potenzial der Prozessautomatisierung voll auszunutzen. Menschen werden von kraft- und zeitaufwändigen Arbeiten entlastet, gleichzeitig steigen Geschwindigkeit, Effizienz und Präzision des gesamten Fertigungsprozesses. Dank dieser Vorteile können Unternehmen durch den Einsatz von Roboter und End-of-Arm-Tools signifikante Kostenreduzierungen realisieren. Ein wichtiger Nebeneffekt: Durch den Einsatz von Robotern sinkt das Risiko von Arbeitsfehlern und Arbeitsunfällen.

2. Vorteile durch Roboter mit End-of-Arm-Tools

Der Einsatz von End-of-Arm-Tools ist in der Fertigungs- und Automatisierungsindustrie mit weitreichenden Vorteilen verbunden. Dazu gehören unter anderem:

Erhöhte Produktivität

Roboter wurden ursprünglich primär für kraftaufwändige und gefährliche Arbeiten entwickelt, ihr Hauptvorteil liegt im Industrie-4.0-Kontext aber in der signifikant höheren Produktivität von automatisierten Fertigungsprozessen. Den EOAT-Prozessgeräten kommt dabei eine Schlüsselrolle zu, denn erst der passende Werkzeugaufsatz ermöglicht die physische Interaktion mit dem Objekt. End-of-Arm-Tools arbeiten hocheffizient, präzise und fehlerfrei – das Ergebnis ist eine signifikant höhere Produktivität bei geringeren Zykluszeiten.

Qualitätsstandards

Der Einsatz von EOAT-Lösungen sorgt insbesondere bei repetitiven Arbeitsschritten wie dem Greifen, Positionieren, Schrauben, Bohren oder Schweißen für eine höhere Arbeitsqualität. Moderne Industrieroboter sind in der Lage, hochpräzise und fehlerlos zu arbeiten. Das Ergebnis ist ein deutlich geringerer Produktionsausschuss, der sich auch positiv auf die Materialeffizienz und die Umweltbilanz des Unternehmens auswirkt. Darüber hinaus trägt die Robotertechnologie zu einer erheblichen Entlastung, konstanter Prozessqualität durch gleichbleibende Arbeitsparameter der Qualitätssicherung bei.

Reduzierte Kosten

Aus unternehmensstrategischer Sicht rentiert sich die Investition in moderne End-of-Arm-Tools dank der signifikanten Kostensenkungen im Produktionsp Arbeitsprozess. Im Vergleich zur manuellen Tätigkeit arbeiten Roboter nicht nur präziser und sicherer, sondern vor allem deutlich schneller. Personelle Ressourcen können dank der Robotertechnik zu anderen Tätigkeiten verlagert werden, in Summe lassen sich die Personalkosten dank der Robotertechnik daher erheblich reduzieren.

3. Verschiedene Typen von End-of-Arm-Tools

End-of-Arm-Tools werden auch als Roboter-Endeffektoren bezeichnet und umfassen ein breites Spektrum an Prozessgeräten. Neben Werkzeugen für das Teilehandling wie Greifern oder Saugern gibt es auch Werkzeuge für die automatisierte Durchführung von Fertigungsverfahren wie dem Bohren, Schrauben oder Schweißen. Darüber hinaus gehört jegliche Art von Sensoren wie etwa Vision Systeme, Kollisionssensoren oder Drehmomentsensoren zu den End-of-Arm-Tools.

Einige der wichtigsten End-of-Arm-Tools im Materialhandling werden im Folgenden kurz vorgestellt.

Greifer

Robotergreifer (Gripper) gehören zu den klassischen End-of-Arm-Tools und kommen bei einer Vielzahl an automatisierten Fertigungsprozessen zum Einsatz. Die Greifertechnik ermöglicht im Fertigungsprozess das präzise Aufnehmen, Transportieren, Positionieren und Montage von Bauteilen. Dabei können sowohl kleine als auch sehr große Bauteile sicher und schonend aufgenommen und abgesetzt werden. Greifer für Roboter lassen sich individuell auf die Eigenschaften des Bauteils anpassen. So sind Winkelgreifer beispielsweise in der Lage, Bauteile mit Hinterschneidungen sicher aufzunehmen, während sich Nadelgreifer speziell für Materialien eignen, die sich weder ansaugen noch greifen lassen.

- Parallelgreifer

- Winkelgreifer

- 3-Finger-Greifer

- Nadelgreifer

- Innengreifer

Parallelgreifer: Bei Parallelgreifern handelt es sich um Greifsysteme mit zwei oder mehr parallel ausgerichteten Backen, mithilfe derer das Objekt aufgenommen werden kann. Parallelgreifer sind vor allem dank der einfachen Bauweise und der vielseitigen Anwendungen beliebt. Das Greifsystem ist prädestiniert für EOAT-Anwendungen, bei denen eine hohe Greifkraft erforderlich ist.

Winkelgreifer: Winkelgreifer sind in der Lage, Bauteile in einem definierten Winkel zu greifen. Die Greifbacken sind bei diesem Greifsystem daher nicht parallel, sondern geneigt angeordnet. Dadurch gelingt es, auch Bauteile an Hinterschneidungen zu greifen oder Bauteile zu spannen.

3-Finger-Greifer: Der 3-Finger-Greifer ist in der Lage, Bauteile an drei Kontaktpunkten zu greifen, wodurch ein besonders präzises und stabiles Aufnehmen und Absetzen möglich ist. Ein typischer Einsatzzweck für diese Greifertechnik ist das Handling von runden Teilen.

Nadelgreifer: Nadelgreifer werden verwendet, um empfindliche, schwer zu saugende oder poröse Objekte prozesssicher zu greifen. Ein Nadelgreifer besteht aus mehreren Nadeln, die ineinander greifen, um ein Objekt sicher zu halten. Dieser Greifertyp wird häufig in der Textil- und Elektronikindustrie eingesetzt, um empfindliche Werkstoffe wie Gewebe oder Faserverbundwerkstoffe zu handhaben.

Innengreifer: Bei Innengreifern handelt es sich um Endeffektoren, die Objekte an Innenflächen (Beispiel Bohrungen) greifen und halten. Ein Innengreifer besteht aus speziellen Greifbacken oder Greifbalgen, die sich öffnen und schließen können bzw. durch den Betriebsdruck expandieren. Innengreifer werden häufig eingesetzt, um zylindrische oder rechteckige Hohlkörper wie z. B. Rohre aufzunehmen und zu transportieren.

Bei der Auswahl eines passenden Greifers können Anwender auf ein breites Portfolio an unterschiedlichen Greifertypen zugreifen. Für den Großteil der typischen Kundenanforderungen stehen passende End-of-Arm-Tools zur Verfügung.

Vakuum-Sauger

Die Vakuumtechnik ist fester Bestandteil der modernen Robotertechnik. Vakuum-Sauger werden ähnlich wie Greifzangen überwiegend für das Aufnehmen und Bewegen von Objekten verwendet. Liegt ein Vakuumsauger bündig und flächig am Bauteil an, wird durch Vakuum eine formschlüssige Verbindung zum Bauteil hergestellt.

Roboter-Vakuumgreifer können wahlweise in Flach- oder Balgbauweise ausgeführt werden und werden für unterschiedlichste Handling-Aufgaben eingesetzt. Typische Einsatzzwecke sind die Blech- oder Glashandhabung, oder auch die Aufnahme von biegeschlaffen oder formlabilen Materialien wie zum Beispiel Kartonagen in der Verpackungsindustrie oder bei der Verarbeitung von Lebensmitteln.

Werkzeugwechselsysteme für Roboter

Werkzeugwechsler ermöglichen einen effizienten Wechsel zwischen verschiedenen Roboter-Endeffektoren. Das EOAT-Werkzeugwechselsystem kann dabei wahlweise manuell oder automatisch ausgeführt sein. Werkzeugwechselsysteme ermöglichen es, das Anwendungsspektrum von Robotern stark zu erweitern. Sie sind daher vor allem bei Roboteranwendungen verbreitet, bei denen viele unterschiedliche Tätigkeiten durchgeführt werden.

Werkzeugwechsler sitzen an der Schnittstelle zwischen dem Handgelenk (Flansch) des Roboters und dem Endeffektor. Gute Werkzeugwechsler verbinden und übertragen alle notwendigen elektrischen Signale, Daten, Energie (elektrisch, pneumatisch, hydraulisch), Wasser, Gas und vieles mehr.

- Automatische Werkzeugwechselsysteme

- Manuelle Werkzeugwechselsysteme

Automatische Werkzeugwechselsysteme: Automatic Robotic Tool Changers (ATC) ermöglichen den automatisierten Wechsel zwischen verschiedenen Prozessendgeräten. Dadurch gelingt es, den Automatisierungsgrad zu steigern, die Produktivität zu erhöhen und gleichzeitig den Personalaufwand zu reduzieren. Das automatische Werkzeugwechselsystem bietet sich vor allem dann an, wenn Werkzeuge im Prozess häufig gewechselt werden müssen.

Manuelle Werkzeugwechselsysteme: Wenn ein Austausch des Endeffektors nur gelegentlich erforderlich, sind manuelle Werkzeugwechselsysteme eine bewährte Option. Dabei wird die Verbindung zwischen Roboter und Greifer manuell hergestellt. Dank standardisierter Ausführungen kann das Werkzeug ab- und andocken durch einen Mitarbeiter innerhalb kürzester Zeit vollzogen werden.

Schweißzangen

In vielen Branchen, insbesondere in der Automobilindustrie, werden Roboter für Schweißaufgaben eingesetzt. Durch den Einsatz von EOAT-Lösungen lässt sich der Schweißprozess dabei weitgehend automatisieren, dadurch gelingt es, qualitativ hochwertige Schweißverbindungen in kurzer Zykluszeit herzustellen. EOAT-Anwendungen werden häufig für Punktschweißverfahren eingesetzt.

Kamera- und Sensortechnik

EOAT-Lösungen lassen sich nicht nur für das mechanische Handling von Bauteilen einsetzen, sondern sind auch bei der Inspektion und Qualitätskontrolle weit verbreitet. Dabei werden beispielsweise Kameras, Ultraschallsensoren, Infrarotsensoren, Laserscanner oder ähnliche Systeme eingesetzt, um Bauteile zu inspizieren.

EOAT für Fertigungsverfahren

End-of-Arm-Tools werden – vor allem verarbeitenden Industrie – auch für die spanende Bearbeitung von Material genutzt. Typische Einsatzzwecke sind das Bohren, Schneiden, Entgraten oder Schleifen von Bauteilen.

4. Herausforderungen im Umgang mit EOAT-Lösungen

Bei Entwicklung, Implementierung und Betrieb von End-of-Arm-Tools für Robotersysteme sind verschiedene technische und wirtschaftliche Aspekte zu berücksichtigen. Dazu gehören insbesondere die folgenden Herausforderungen:

Komplexität des Designs

Das Design moderner EOAT-Systeme erfordert insbesondere bei Anwendungen mit hohem Präzisions- oder Geschwindigkeitsanspruch ein tiefgreifendes Verständnis der Robotertechnik. Dabei gilt es, das End-of-Arm-Tool präzise auf den Anwendungsfall abzustimmen und dabei Vorgaben in Bezug auf Gewicht und Form der Bauteile, die Antriebs- und Steuerungstechnik, räumliche Gegebenheiten und weitere Aspekte zu berücksichtigen.

Investitionskosten

Die Implementierung von EOAT-Lösungen ist – je nach Anwendung – mit erheblichen Kosten verbunden. Vor der Investition in End-of-Arm-Tools gilt es daher, eine detaillierte Wirtschaftlichkeitsrechnung vorzunehmen. Dabei sind die Erlöse der Maßnahme durch Effizienzgewinne und einen geringeren Personalbedarf den Investitions- und Betriebskosten gegenüberzustellen. Von besonderem Interesse für den Kunden ist hierbei der ROI (Return of Investment).

Wartung und Instandhaltung

EOAT-Systeme enthalten in der Regel eine Vielzahl beweglicher Teile, die einem natürlichen Verschleißprozess ausgesetzt sind. Bei der Integration von End-of-Arm-Tools in den Fertigungsprozess ist daher auf die Auswahl verschleißarmer Komponenten zu achten, die bei Bedarf schnell ausgetauscht werden können. Dadurch gelingt es, den Wartungs- und Instandhaltungsaufwand auf ein Minimum zu reduzieren.

Systemintegration

Die Integration der End-of-Arm-Tools in das Robotersystem und die Fertigungsumgebung ist wichtiger Bestandteil der Designphase. Dabei gilt es, alle Teilsysteme sorgfältig aufeinander abzustimmen und die Kompatibilität sicherzustellen. Die Systemintegration betrifft dabei sowohl die mechanischen Parameter an Roboterarm, Werkzeugwechsler und EOAT als auch die software- und steuerungstechnischen Vorgaben, sowie die Berücksichtigung aller umliegenden Parameter (Störkonturen, Temperatur usw.).

Sicherheitsaspekte

Bei der Implementierung von End-of-Arm-Tools steht der Sicherheitsaspekt stets an erster Stelle. Dies gilt insbesondere bei kollaborativen Systemen, bei denen Menschen und Roboter unmittelbar zusammenarbeiten. Hier gilt es, Sicherheitsvorkehrungen zur Vermeidung von Arbeitsunfällen zu treffen. Dazu gehören beispielsweise Sensoren zur Prozessüberwachung und automatische Abschalteinrichtungen.

Fazit: Mehr Produktivität und Präzision durch End-of-Arm-Tools

EOAT-Systeme haben sich aufgrund ihrer zahlreichen Vorteile fest in der fertigenden Industrie etabliert. Mit modernen Roboter-Endeffektoren gelingt es, Arbeitsprozesse nicht nur präziser und effizienter zu gestalten, sondern auch die Arbeitssicherheit und die Qualitätsstandards spürbar zu erhöhen. In einem weitgehend globalisierten Wirtschaftsumfeld bietet EOAT das Potenzial, die eigene Wettbewerbsfähigkeit in der Produktion nachhaltig zu verbessern.

Durch die Implementierung von vielseitigen, flexiblen EOAT-Lösungen können Produktionsprozesse in kürzester Zeit auf neue Anforderungen abgestimmt werden. Das modulare Baukastenprinzip ermöglicht dabei eine hocheffiziente Ausnutzung der zur Verfügung stehenden Robotersysteme. So kann ein einzelner Roboter mithilfe eines passenden Werkzeugwechslers und End-of-Arm-Tools verschiedenste Tätigkeiten vollautomatisch übernehmen.

Moderne Robotersysteme mit EOAT-Lösungen spielen ihre Stärken heute bei zahlreichen Anwendungen aus. Dazu gehören beispielsweise die Montage, Materialhandhabung oder Maschinenbeschicken und -entladen wie auch das Kommissionieren, Verpacken, Palettieren, Schweißen oder Bohren von Bauteilen.

Sie haben Interesse am Thema EOAT? Dann sprechen Sie uns gerne an

Weitere Themen im Fokus

Sind Sie auf der Suche nach den perfekten End-of-Arm-Tooling-Lösungen für Ihre Materialhandhabungsanwendungen? Unsere End-of-Arm-Tooling-Lösungen sind perfekt auf Ihre Roboteranwendungen abgestimmt und liefern Ihnen garantiert die besten Ergebnisse.

Kontaktieren Sie uns für weitere Informationen.

Stäubli ist ein führender technologischer Vorreiter in der Konstruktion und Entwicklung von End-of-Arm-Tooling- und Roboter-Werkzeugwechselsystemlösungen. Nehmen Sie noch heute Kontakt mit uns auf und machen Sie den ersten Schritt zur Automatisierung Ihres Produktionsprozesses!

Success Stories

Erfahren Sie mehr über unsere Lösungen und Erfahrungsberichte!

-

ACMI SpA - Palettierung und Verpackung

Stäubli arbeitete mit ACMI SpA zusammen, um die optimale Lösung für ihre Anforderungen zu definieren, basierend auf unserer bewährten MPS-Technologie für den automatischen Roboterwerkzeugwechsel. -

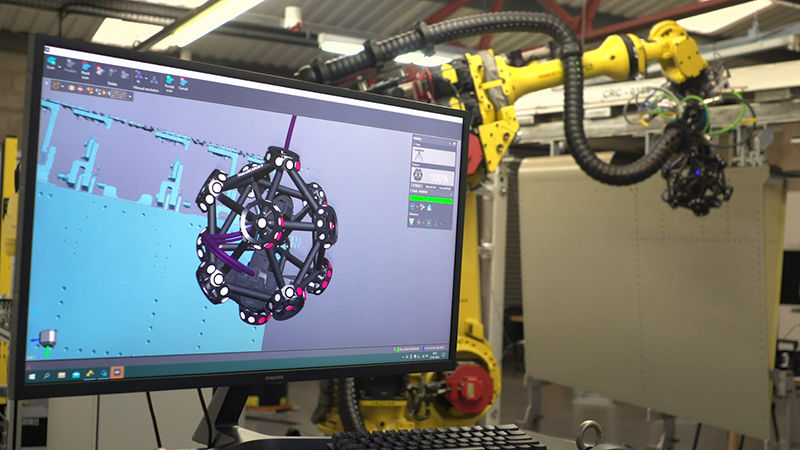

TPR - Luft- und Raumfahrt

True Position Robotics (TPR) bietet intelligente Lösungen für Bohr- und Inspektionsroboter, die sich in eine digitale Landschaft einfügen. -

Miele - Maschinen und industrielle Anlagen

Miele entschied sich bei der Entwicklung seiner Geschirrspüler-Produktionslinie für die Modularität und Effizienz des MPS130-System in Kombination mit Stäubli-Robotern.