- Europe

- Americas

- Asia and Middle East

- Africa and Oceania

Zrobotyzowane zmieniarki narzędzi do konkretnych zastosowań: od transportu materiałów po montaż i kontrolę

1. Wstęp

Zrobotyzowane zmieniarki narzędzi są jednym z kluczowych elementów nowoczesnego, wysoce wydajnego środowiska produkcyjnego. Umożliwiają one szybką, bezproblemową wymianę narzędzi i dlatego są niezbędne w szerokim zakresie zautomatyzowanych zastosowań produkcyjnych.

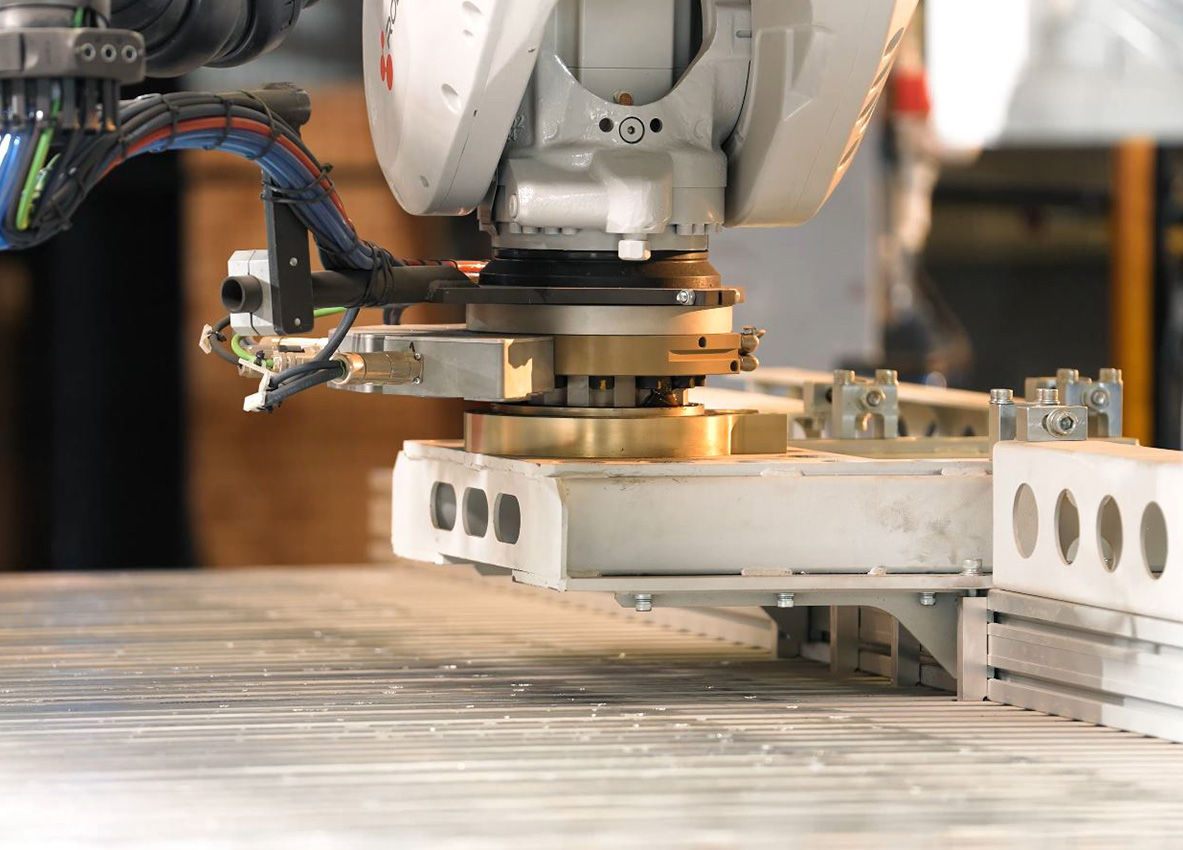

Automatyczne zmieniarki narzędzi robota, znane również jako zrobotyzowane zmieniarki narzędzi, są interfejsem między robotem a chwytakiem lub narzędziem technologicznym (efektorem końcowym). Korzystając ze stacji magazynowej, system wymiany narzędzi może wyposażyć robota w odpowiednie narzędzia, takie jak pistolety spawalnicze, śrubokręty, frezy, wiertła, chwytaki, przyssawki próżniowe, a nawet kamery i systemy pomiarowe, w zależności od potrzeb. To znacznie zwiększa wydajność i produktywność wymiany narzędzi w porównaniu z ręczną wymianą narzędzi.

Magazyny narzędzi są stosowane w całym łańcuchu wartości produkcji przemysłowej. Typowe zadania obejmują przenoszenie materiałów, montaż i kontrolę, a zmieniarki narzędzi odgrywają w każdym z nich inną rolę. Firmy produkcyjne czerpią korzyści ze zautomatyzowanego zrobotyzowanego systemu wymiany narzędzi pod względem skrócenia przestojów, zwiększenia przepustowości i zmniejszenia podatności na błędy.

Inwestując w zmieniarki narzędzi do robotów, ważne jest, aby firmy dokładnie przeanalizowały własny zakres zastosowań i wymagania. Dla standardowych procesów produkcyjnych na rynku dostępne są gotowe rozwiązania aplikacyjne, które pokrywają dużą część standardowych zastosowań narzędzi. Takie rozwiązania są szczególnie przydatne dla firm, których wymagania są w dużej mierze zgodne ze standardami branżowymi. W przypadku zastosowań specjalnych ważne jest jednak znalezienie rozwiązań w zakresie zmieniarek narzędzi dostosowanych do indywidualnych wymagań. Ważne jest, aby wcześniej uzgodnić z klientem interfejsy wiązki uchwytu robota oraz połączenia z narzędziem technologicznym.

Jako kluczowy katalizator innowacji i wydajności produkcji, zrobotyzowane zmieniarki narzędzi umożliwiają trwały wzrost produktywności i konkurencyjności. W tym artykule przyjrzymy się bliżej konkretnym zastosowaniom zrobotyzowanych zmieniarek narzędzi w transporcie materiałów, montażu i kontroli, analizując ich zalety i przedstawiając praktyczne przykłady ich wydajności.

2. Zastosowania do przenoszenia materiałów

A. Definicja techniki manipulacyjnej w robotyce

Technika manipulacyjna jest jednym z fundamentów i kluczowych zastosowań robotyki - w uproszczeniu opisuje wszystkie systemy wspomagane przez roboty do chwytania, transportu i przenoszenia przedmiotów (produktów, opakowań itp.). Zastosowanie robotów w transporcie materiałów jest niezbędne w technologii produkcji przemysłowej. Roboty są nie tylko w stanie chwytać i przesuwać przedmioty szybciej, wydajniej i dokładniej, ale w przeciwieństwie do ludzi mogą również przenosić szczególnie ciężkie, nieporęczne lub niebezpieczne przedmioty.

Automatyczna zmieniarka narzędzi odgrywa przy tym kluczową rolę: dzięki niej robot zawsze ma pod ręką odpowiedni efektor końcowy, dobierając odpowiednie chwytaki lub przyssawki w zależności od potrzeb. Zrobotyzowaną technologię manipulacyjną można znaleźć praktycznie we wszystkich gałęziach przemysłu wytwórczego, z klasycznymi sektorami, takimi jak logistyka i magazynowanie, przemysł motoryzacyjny, przemysł spożywczy i produkcja elektroniki.

B. Znaczenie efektywnej obsługi materiałów w produkcji

Linie produkcyjne nowoczesnych firm przemysłowych coraz częściej koncentrują się na wydajności i produktywności. Kluczową rolę odgrywa przy tym transport materiałów, który stanowi krytyczną ścieżkę w prawie wszystkich procesach produkcyjnych pod względem czasu realizacji, a tym samym efektywności ekonomicznej. Kompletacja, przemieszczanie i pozycjonowanie towarów w produkcji to czynnik czasowy, który wpływa na cały łańcuch wartości firmy.

Jako podstawa wydajnego procesu produkcyjnego, transport materiałów musi być zaprojektowany tak, aby uniknąć wąskich gardeł w procesach poprzedzających i następczych. Dlatego podczas automatyzacji transportu materiałów ważne jest, aby systemy wymiany narzędzi były precyzyjnie dostosowane do wymagań procesowych linii produkcyjnej. Optymalizując typowe aplikacje typu pick-and-place, takie jak przenoszenie, sortowanie i paletyzacja, możliwe jest przyspieszenie cykli produkcyjnych i optymalizacja wydajności produkcji masowej. Jednocześnie zmniejsza się zapotrzebowanie na wykwalifikowany personel zajmujący się przeładunkiem materiałów, co skutkuje trwałym obniżeniem kosztów pracy.

C. Szczególne wyzwania stojące przed zrobotyzowanymi zmieniarkami narzędzi w transporcie materiałów

Głównym wyzwaniem dla zrobotyzowanych zmieniarek narzędzi w transporcie materiałów jest optymalizacja technicznych i ekonomicznych aspektów indywidualnych wymagań procesu produkcyjnego. Szczególnie w przypadku przenoszenia produktów o różnych kształtach i właściwościach ważne jest, aby wyposażyć magazyn narzędzi we wszystkie niezbędne interfejsy dla wymaganych efektorów końcowych.

Tak samo wszechstronny, jak wszechstronna jest gama manipulatorów i chwytaków końcowych, tak samo elastyczny musi być magazyn narzędzi. Niezależnie od tego, czy potrzebujesz przyssawki do podciśnieniowego przenoszenia opakowań, czy też specjalnego miękkiego chwytaka dopuszczonego do kontaktu z żywnością do zbierania owoców o nieregularnych kształtach, zmieniarka narzędzi jest doskonale kompatybilna z obydwoma systemami chwytaków.

Przy wyborze zmieniarki narzędzi zawsze kładziemy nacisk na zabezpieczenie na przyszłość. Jednym z wyzwań jest uwzględnienie przyszłych wymagań. Wydajne systemy transportu materiałów mogą elastycznie reagować na zmiany w produkcji.

D. Zalety stosowania zrobotyzowanych zmieniarek narzędzi w transporcie materiałów

Korzyści płynące z nowoczesnych zrobotyzowanych zmieniarek narzędzi w transporcie materiałów obejmują:

- Zwiększoną produktywność dzięki szybkiej i bezproblemowej obsłudze części w procesie produkcyjnym

- Znaczne oszczędności kosztów dzięki zmniejszeniu kosztów pracy i mniejszej ilości błędów

- Lepsza jakość produktu dzięki zmniejszeniu liczby błędów i delikatnej obsłudze specyficznych części

- Większa elastyczność w przypadku zmian na linii produkcyjnej dzięki ustandaryzowanym interfejsom narzędzi

- Poprawa standardów bezpieczeństwa i higieny pracy dzięki automatyzacji zadań wymagających pod względem ergonomii

E. Przykłady zastosowań transportu materiałów, w których zrobotyzowane zmieniarki narzędzi pokazują swoje mocne strony

Zrobotyzowane zmieniarki narzędzi najlepiej sprawdzają się w procesie produkcyjnym, w którym różne operacje manipulacyjne są wykonywane w tym samym miejscu. Kluczem jest zminimalizowanie czasu straconego między dwiema czynnościami za pomocą różnych narzędzi. Typowe zastosowania obejmują:

- Pobieranie produktów lub detali za pomocą chwytaków

- Obracanie i wyrównywanie części do żądanej pozycji

- Transport z punktu A do punktu B

- Precyzyjne umieszczanie części w określonej pozycji

- Sortowanie obiektów zgodnie ze specyfikacją produkcyjną

- Paletyzacja gotowych części w ramach przygotowań do wysyłki

Przy wyborze zmieniacza narzędzi robota zawsze zaleca się całościowe spojrzenie na całą interakcję między zmieniaczem a aplikacją. Szczególnie w przypadku małych ładunków połączenie zmieniacza narzędzi i technologii chwytania powinno być postrzegane jako całość - system jest odpowiednio skonfigurowany jako kompletne rozwiązanie. Stäubli oferuje szeroką gamę precyzyjnych efektorów końcowych, które są optymalnie dopasowane do oferowanych zmieniaczy narzędzi.

3. Montaż i łączenie

A. Procesy montażu i łączenia w produkcji

Wydajne i bezbłędne procesy montażowe są jednym z kluczowych czynników sukcesu w nowoczesnej produkcji przemysłowej. Montaż i łączenie komponentów i podzespołów charakteryzuje się zazwyczaj wysokim stopniem powtarzalnych, czasochłonnych i pracochłonnych operacji, co czyni go naturalnym kandydatem do automatyzacji. Dzięki coraz krótszym cyklom życia i czasom rozwoju, operacje te stają się krytycznym czynnikiem sukcesu.

Automatyzacja operacji montażu i łączenia jest ważna we wszystkich sektorach produkcji przemysłowej, ale szczególnie w produkcji masowej w przemyśle elektronicznym, motoryzacyjnym i tworzyw sztucznych. Charakter czynności montażowych jest bardzo indywidualny, a typowe zastosowania na linii montażowej obejmują

- Montaż elementów z małymi częściami, takimi jak, nity, uszczelki, tuleje itp.

- Precyzyjne dopasowanie komponentów do istniejących podzespołów

- Montaż plastikowych klipsów lub zaślepek

- Montaż skrzyń biegów lub bloków silnika

- Klejenie elementów

Systemy zrobotyzowane są szczególnie korzystne w przypadku czasochłonnych i pracochłonnych zadań wymagających wysokiej precyzji.

B. Rola zrobotyzowanych zmieniarek narzędzi

Zadania montażowe charakteryzują się dużą liczbą różnych czynności na jednym stanowisku. W wielu zastosowaniach ten sam robot musi wykonać kilka etapów procesu w tej samej pozycji. Na przykład w przemyśle motoryzacyjnym montaż głowicy cylindrów polega na uprzednim włożeniu tulei mocujących i uszczelek, co wymaga złożonej geometrii chwytaka. Z drugiej strony w procesach wrażliwych na siłę, takich jak przycinanie, nitowanie lub wkręcanie, parametry procesu muszą być dokładnie rejestrowane przez czujniki i przekazywane do oprogramowania sterującego.

Zrobotyzowane zmieniarki narzędzi muszą zatem spełniać szereg wymagań dotyczących zadań montażowych. Oprócz właściwej wymiany narzędzi, magazyn narzędzi musi być również wyposażony w najnowocześniejsze moduły transmisyjne do przesyłania mediów, zasilania i danych.

C. Ważne kwestie do rozważenia przy wyborze zmieniarek narzędzi

Przy wyborze zmieniarek narzędzi do zastosowań związanych z montażem i łączeniem, pierwszym krokiem jest analiza podstawowych wymagań dotyczących etapu procesu, który ma zostać zautomatyzowany. Wiąże się to przede wszystkim z przypisaniem odpowiednich narzędzi do poszczególnych czynności i określeniem niezbędnych aplikacji peryferyjnych, takich jak media, zasilanie i transmisja danych.

Specyfikacje techniczne dla zmieniarek narzędzi obejmują między innymi:

- Dopuszczalna nośność zmieniacza narzędzi (kg)

- Osiągalny statyczny moment obrotowy (Nm)

- Dynamiczny moment obrotowy (Nm)

- Dopuszczalne parametry procesu, takie jak temperatura (°C) i ciśnienie (MPa)

- Stopień ochrony IP

- Powtarzalność (mm)

- Liczba gniazd na moduły

- Interfejsy do modułów przesyłowych do zasilania i przesyłania danych, pneumatyki, zastosowań RFID, uziemienia i innych zastosowań

Oprócz wymienionych tutaj specyfikacji technicznych należy wziąć pod uwagę parametry jakościowe, takie jak żywotność, zużycie itp. z punktu widzenia użytkownika.

D. Korzyści ze stosowania zrobotyzowanych zmieniarek narzędzi

Zrobotyzowane zmieniarki narzędzi odgrywają kluczową rolę w zwiększaniu wydajności, efektywności kosztowej i standardów jakości na złożonych liniach montażowych produkcji przemysłowej. Korzyści jest wiele i obejmują

Zwiększoną wydajność: Zmieniarki narzędzi umożliwiają zrobotyzowanym liniom montażowym szybką i bezproblemową wymianę różnych efektorów końcowych bez konieczności interwencji człowieka. Skraca to czas produkcji i zwiększa wydajność zadań montażowych.

Elastyczność: Możliwość szybkiej wymiany narzędzi zwiększa elastyczność linii montażowej. Nawet jeśli wymagania zmieniają się ze względu na nowe wymagania produkcyjne lub warianty produktów, nie ma potrzeby ręcznego przezbrajania.

Redukcja kosztów: Dzięki znacznemu wzrostowi produktywności inwestycja w zrobotyzowany zmieniacz narzędzi zazwyczaj szybko się zwraca. Oprócz samego wzrostu wydajności należy również wziąć pod uwagę pozytywny wpływ na poziomy błędów i zapotrzebowanie na siłę roboczą.

IV. Wnioski kontrolne

A. Znaczenie procesów kontrolnych w kontroli jakości

Firmy zajmujące się produkcją przemysłową stosują procesy kontrolne, aby upewnić się, że wytwarzane produkty spełniają pożądane standardy jakości. Procesy kontrolne są zwykle zintegrowane nie tylko z końcową kontrolą jakości, ale także jako część ciągłego monitorowania jakości na całej linii produkcyjnej. Dzięki ciągłemu monitorowaniu parametrów procesowych i jakościowych we wszystkich procesach możliwe jest znaczne zmniejszenie liczby błędów, a tym samym zmniejszenie ilości odpadów i związanych z nimi kosztów. Jednocześnie możesz zachować zgodność z przepisami i normami oraz sporządzić niezbędną dokumentację.

Typowe zadania kontrolne wspomagane przez roboty obejmują sprawdzanie tolerancji komponentów, jakości powierzchni, istotnych parametrów procesu, takich jak temperatura, ciśnienie i natężenie przepływu lub funkcjonalność.

B. Integracja zrobotyzowanych zmieniarek narzędzi z systemami kontroli

Nowoczesne zrobotyzowane zmieniarki narzędzi można bezproblemowo zintegrować ze złożonymi systemami kontroli. Szczególnie ważna jest możliwość przesyłania sygnałów i danych: dane i sygnały z systemu kontroli mogą być przesyłane w czasie rzeczywistym i natychmiast udostępniane narzędziom do optymalizacji procesów.

Zmieniarki narzędzi są wyposażone w odpowiednie moduły transmisyjne, które mogą przesyłać dane i sygnały w celu integracji z systemami kontroli. Typowe zastosowania obejmują

- Moduły RFID z interfejsem IO-Link do wykrywania obiektów

- Moduły sygnałowe i danych do zastosowań Gigabit Ethernet (np. systemy kamer ze stacją dokującą)

- Moduły transmisyjne do zastosowań ultradźwiękowych, np. do badań nieniszczących komponentów

- Moduły transmisyjne do przetwarzania obrazu i sygnału wideo

C. Szczególne wymagania dotyczące zmieniarki narzędzi w zastosowaniach inspekcyjnych

Przy wyborze zmieniarek narzędzi robota do zastosowań inspekcyjnych należy wziąć pod uwagę kompatybilność zmieniacza narzędzi z aplikacją. W tym kontekście szczególne znaczenie mają interfejsy przewidziane dla modułów transmisyjnych do transmisji sygnałów i danych, które w dużej mierze decydują o zakresie zastosowań.

Dlatego ważne jest, aby najpierw wybrać rodzaj wymaganego procesu kontroli. W przemysłowej produkcji masowej zazwyczaj obejmują one

- Kontrole wymiarowe (wymiary, tolerancje, powierzchnie)

- Inspekcje wizualne (np. z wykorzystaniem zautomatyzowanych systemów wizyjnych)

- Kontrola funkcjonalna (np. poprzez zautomatyzowane testy funkcjonalne)

- Badania materiałowe (np. nieniszczące badania ultradźwiękowe)

- Testowanie szczelności (np. przy użyciu układów hydraulicznych lub pneumatycznych)

Na podstawie wybranych procesów kontroli i specyfikacji technicznych można wybrać zmieniarki narzędzi robota, który spełni te wymagania.

D. Korzyści ze stosowania zrobotyzowanych zmieniarek narzędzi w zastosowaniach inspekcyjnych

Zastosowanie zrobotyzowanych zmieniarek narzędzi w zastosowaniach inspekcyjnych oferuje daleko idące korzyści. Należą do nich przede wszystkim

Zapewnienie jakości produktu: zautomatyzowane procesy kontroli umożliwiają zapewnienie zgodności z wewnętrznymi i specyficznymi dla klienta standardami jakości.

Zapewnienie bezpieczeństwa: Ciągłe testowanie funkcjonalności komponentu i standardów bezpieczeństwa gwarantuje prawidłowe funkcjonowanie komponentu, co jest szczególnie ważne w sektorach takich jak przemysł motoryzacyjny i lotniczy.

Efektywność kosztowa: Wczesna, zautomatyzowana identyfikacja wad zapewnia zmniejszenie liczby odrzutów i szybkie rozpoznanie słabych punktów w procesie produkcyjnym.

Zgodność z normami: Ciągłe monitorowanie zaleconych parametrów zapewnia, że wymagania prawne i normy techniczne są zawsze spełnione.

V. Wnioski

Zrobotyzowane zmieniarki narzędzi stały się integralną częścią automatyzacji przemysłowych procesów produkcyjnych. Jako interfejs między robotem a efektorem końcowym mają one kluczowe znaczenie dla wydajności i zmienności całego systemu robotycznego.

Przy wyborze odpowiedniej zmieniarki narzędzi robota do procesów przenoszenia, montażu i testowania należy wziąć pod uwagę własne wymagania i specyfikacje techniczne. Wskazane jest również rozważenie przyszłych wymagań wynikających z wariantów produktu lub możliwych zmian w procesie produkcyjnym. Wybór odpowiedniej zmieniarki narzędzi ma decydujący wpływ na wydajność produkcji i jakość całej linii produkcyjnej. Oprócz funkcjonalności kluczowymi czynnikami są oczekiwana trwałość narzędzia i odporność na zużycie.

Jako globalny dostawca rozwiązań mechatronicznych, Stäubli oferuje najnowocześniejsze zmieniarki narzędzi robotów do szerokiego zakresu procesów obsługi, montażu i testowania. Zrobotyzowany magazyn narzędzi MPS oferuje modułową koncepcję produktu, którą można dostosować do szerokiego zakresu wymagań klientów. Dowiedz się więcej o sprawdzonych i wysoce wydajnych systemach wymiany narzędzi robotów MPS.

Więcej tematów pod lupą

Nasze publikacje służą jako kompleksowe źródło wiedzy na temat kluczowej roli zmieniarek narzędzi robotów w zwiększaniu wydajności w wielu zastosowaniach.

Skontaktuj się z nami, aby uzyskać więcej informacji.

Stäubli jest wiodącym pionierem technologicznym w budowie i rozwoju rozwiązań w zakresie zrobotyzowanych systemów wymiany narzędzi.

Odkryj wszechstronność i wydajność zaawansowanych systemów zrobotyzowanej wymiany narzędzi Stäubli, pobierając nasze prezentacje innowacyjnych rozwiązań.