- Europe

- Americas

- Asia and Middle East

- Africa and Oceania

Narzędzia na końcu ramienia (EOAT) - niezbędnik w robotyce

1. Wprowadzenie

Definiowanie oprzyrządowania końca ramienia

W robotyce narzędzia typu end-of-arm odnoszą się do sprzętu przymocowanego do ramienia robota, który wykonuje pracę fizyczną lub wchodzi w interakcję z otoczeniem. Typowymi przykładami takich narzędzi są systemy chwytaków, narzędzia próżniowe, narzędzia spawalnicze lub podobne urządzenia procesowe.

Współczesna robotyka grupuje takie narzędzia pod ogólnym pojęciem "End-of-Arm-Tooling" (EOAT). Oprzyrządowanie typu end-of-arm ma kluczowe znaczenie w przemyśle wytwórczym, ponieważ w dużym stopniu przyczynia się do automatyzacji procesów produkcyjnych. EOAT umożliwia wykorzystanie pełnego potencjału najnowocześniejszej robotyki.

Znaczenie EOAT w przemyśle

W ostatnich latach robotyka stale się rozwija. Stereotyp nieporęcznego robota przemysłowego, który "podnosi ciężkie przedmioty" (na przykład ciężkie części) nie odzwierciedla już rzeczywistości. Ich miejsce zajęły nowoczesne, precyzyjne systemy robotów, które można bezproblemowo zintegrować ze zautomatyzowanymi procesami produkcyjnymi.

Kluczową rolę w tej ewolucji odegrało oprzyrządowanie typu end-of-arm: na styku robota z manipulowanym obiektem znajdują się narzędzia, które faktycznie dają robotowi pełny zakres możliwości. Tylko wtedy możliwe jest wykorzystanie pełnego potencjału automatyzacji procesów.

Eliminuje to konieczność wykonywania przez ludzi pracochłonnych i czasochłonnych zadań, co skutkuje zwiększoną szybkością, wydajnością i precyzją w całym procesie produkcyjnym. Korzystając z narzędzi typu end-of-arm, firmy nie tylko osiągają znaczne oszczędności kosztów, ale zastosowanie robotów zmniejsza również ryzyko wad produkcyjnych i wypadków w miejscu pracy.

2. Zalety robotów z narzędziami End-of-Arm-Tools

W branży produkcyjnej i automatyzacji stosowanie narzędzi typu end-of-arm przynosi daleko idące korzyści:

Wyższa produktywność

Roboty zostały pierwotnie zaprojektowane głównie do ciężkich, niebezpiecznych zadań, ale w kontekście Przemysłu 4.0 ich główną zaletą jest ogromny wzrost wydajności dzięki zautomatyzowanym procesom produkcyjnym. Urządzenia procesowe EOAT odgrywają tu kolejną kluczową rolę, ponieważ do fizycznej interakcji z obiektem wymagana jest odpowiednia wkładka narzędziowa. Narzędzia na końcu ramienia działają precyzyjnie, z maksymalną wydajnością i zerowym błędem, co skutkuje znacznie wyższą produktywnością przy krótszych czasach cyklu.

Standardy jakości

Rozwiązania EOAT zapewniają wyższą jakość, szczególnie w przypadku powtarzalnych etapów pracy, takich jak chwytanie, pozycjonowanie, wkręcanie, wiercenie czy spawanie. Nowoczesne roboty przemysłowe są w stanie pracować z dużą precyzją i zerowym błędem. Rezultat: znacznie mniej odpadów, co jest również korzystne dla efektywności materiałowej i wpływu firmy na środowisko. Ponadto robotyka w dużym stopniu odciąża dział zapewnienia jakości.

Niższe koszty

Ze strategicznego punktu widzenia inwestycja w nowoczesne narzędzia typu end-of-arm zwraca się wielokrotnie dzięki znacznym oszczędnościom kosztów w procesie produkcji. W przeciwieństwie do pracy fizycznej, roboty są nie tylko bezpieczniejsze i bardziej precyzyjne w swojej pracy, ale także znacznie szybsze. Robotyka umożliwia zrównoważenie zasobów ludzkich do bardziej złożonych zadań lub całkowite obniżenie kosztów personelu.

3. Rodzaje narzędzi na końcu ramienia

Narzędzia typu end-of-arm są również znane jako manipulatory końcowe robotów. Obejmują one szerokie spektrum urządzeń procesowych. Oprócz narzędzi do przenoszenia części, takich jak chwytaki lub końcówki podciśnieniowe, istnieją również narzędzia, które przeprowadzają w pełni zautomatyzowane etapy produkcji, takie jak wiercenie, wkręcanie lub spawanie. Do narzędzi typu end-of-arm należą również czujniki, takie jak czujniki kolizji lub czujniki momentu obrotowego.

Poniżej przedstawiamy kilka najważniejszych narzędzi typu end-of-arm w obszarze transportu bliskiego.

Chwytaki

Chwytaki są klasycznym narzędziem na końcu ramienia. Znajdują one zastosowanie w wielu zautomatyzowanych procesach produkcyjnych. Technologia chwytaków pozwala na precyzyjne pobieranie, transport, pozycjonowanie i montaż komponentów w procesach produkcyjnych. Małe, a nawet bardzo duże elementy można bezpiecznie podnieść i odłożyć z powrotem. Chwytaki robotów można dostosować do charakterystyki danego elementu. Na przykład chwytaki kątowe mogą bezpiecznie podnosić części, które są grubsze z przodu niż z tyłu; Chwytaki igłowe są szczególnie przystosowane do materiałów, których nie można ani wybrać próżniowo, ani chwycić.

- Chwytaki równoległe

- Chwytaki kątowe

- Chwytaki na 3 palce

- Chwytaki igłowe

- Chwytaki wewnętrzne

Chwytaki równoległe to systemy chwytaków z dwiema lub więcej równoległymi szczękami, które chwytają przedmiot. Chwytaki równoległe są popularne głównie ze względu na prostą konstrukcję i wszechstronne zastosowanie. Ten system chwytaków jest wkładką do zastosowań EOAT, które wymagają dużej siły chwytania.

Chwytaki kątowe są w stanie chwytać elementy pod określonym kątem. Szczęki tego typu systemu chwytaków nie są równoległe, ale są ustawione pod kątem. Dzięki temu możliwe jest chwytanie elementów, które są cieńsze z tyłu, lub zaciskanie elementów.

Chwytak 3-palcowy jest w stanie chwytać komponenty w trzech punktach styku, co pozwala na szczególnie precyzyjne, stabilne pobieranie i umieszczanie. Okrągłe elementy są jednym z typowych powodów stosowania tego typu chwytaka.

Chwytaki igłowe służą do bezpiecznego chwytania przedmiotów, które są porowate, wrażliwe lub w inny sposób trudne do podniesienia za pomocą ssania. Chwytak igłowy ma wiele igieł, które można wysuwać i chować, aby bezpiecznie trzymać przedmiot. Ten typ chwytaka jest często używany w przemyśle tekstylnym i elektronicznym do przenoszenia wrażliwych materiałów, takich jak tkaniny, materiały kompozytowe z włókien, płytki drukowane lub przewody.

Chwytaki wewnętrzne to efektory końcowe, które mogą chwytać i chwytać przedmioty z powierzchni wewnętrznych. Chwytak wewnętrzny składa się ze specjalistycznych szczęk, które otwierają się i zamykają, lub w inny sposób wykorzystuje element rozprężny, który pęcznieje pod wpływem medium pod ciśnieniem. Pozwala to na zaciśnięcie przedmiotu od wewnątrz przy zachowaniu wystarczającego kontaktu z wewnętrznymi powierzchniami przedmiotu. Chwytaki wewnętrzne są często używane do podnoszenia i przenoszenia przedmiotów z cylindrycznymi lub prostokątnymi wnękami, takich jak rury.

Wybierając odpowiedni chwytak, użytkownicy mają dostęp do szerokiej gamy różnych typów chwytaków. Dla większości typowych wymagań klienta dostępne jest odpowiednie narzędzie typu end-of-arm.

Efektory końcowe próżniowe

Ssanie stało się integralną częścią nowoczesnej robotyki. Podobnie jak szczęki chwytakowe, próżniowe końcówki ssące są używane głównie do podnoszenia i przenoszenia przedmiotów. W tym przypadku jeden lub więcej kanałów przenosi siłę ssącą, która utrzymuje przedmiot do końcówki próżniowej w hermetycznym uszczelnieniu.

Chwytaki próżniowe robotów mają płaską konstrukcję lub są wyposażone w gumowy mieszek i są używane do zawrotnego zakresu zadań manipulacyjnych. Typowe zastosowania to przenoszenie blach lub szkła, zbieranie odkształcalnych lub miękkich pudełek w przemyśle opakowaniowym lub przetwarzanie artykułów spożywczych.

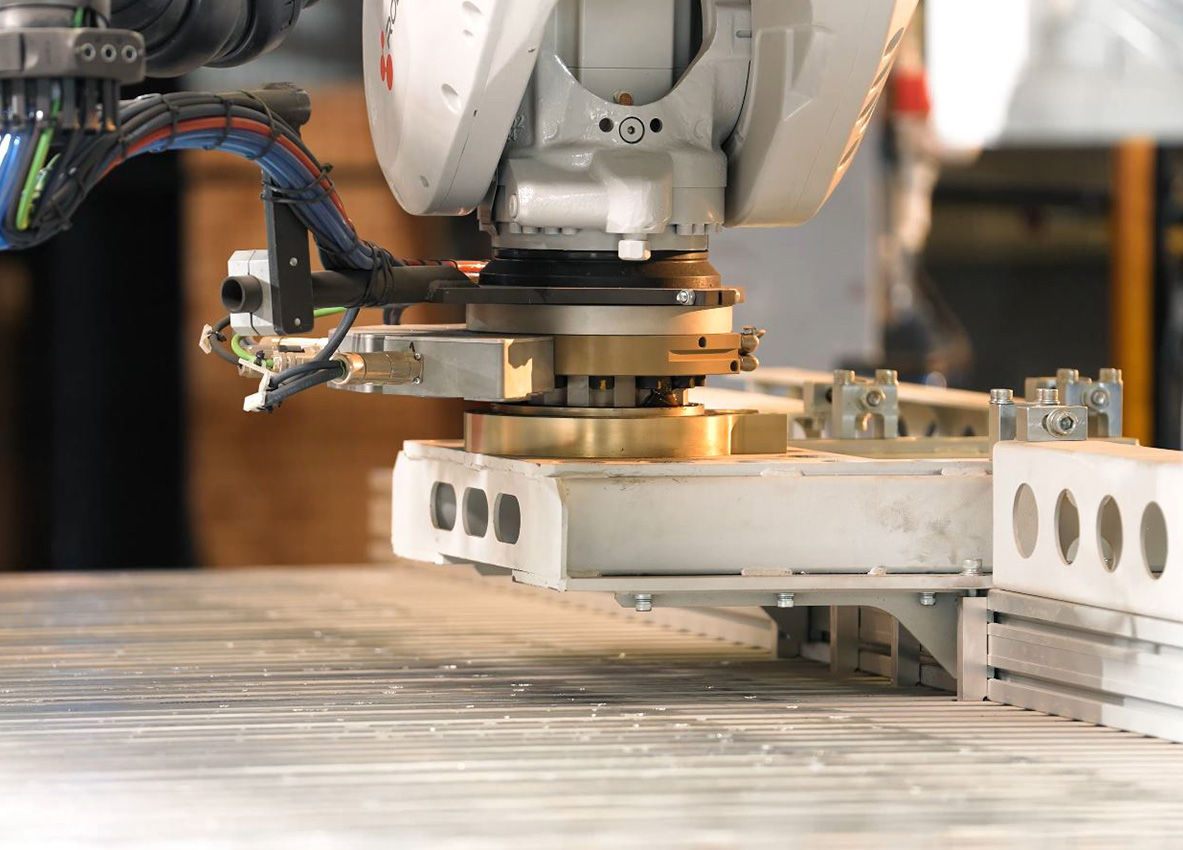

Zrobotyzowane systemy wymiany narzędzi dla robotów

Zmieniacze narzędzi umożliwiają efektywną zmianę między szeroką gamą efektorów końcowych robota. W takiej sytuacji system wymiany narzędzi EOAT może być ręczny lub automatyczny. Systemy zmieniaczy narzędzi znacznie rozszerzają spektrum zastosowań robotów. Dlatego są one najczęściej spotykane w zastosowaniach robotycznych obejmujących wiele różnych zadań.

Zmieniacze narzędzi znajdują się na styku nadgarstka (kołnierza) robota i efektora końcowego. Z tego powodu zmieniacze narzędzi muszą być precyzyjnie skalibrowane do wymagań zarówno robota, jak i narzędzia. Co więcej, zmieniacze narzędzi przesyłają również sygnały elektryczne, dane, wodę, sprężone powietrze, media spawalnicze i serwomechanizmy.

- Automatyczne zrobotyzowane systemy wymiany narzędzi

- Ręczne zrobotyzowane systemy wymiany narzędzi

Automatyczne zrobotyzowane zmieniacze narzędzi (ATC) umożliwiają automatyczne przełączanie między różnymi efektorami końcowymi procesu. Dzięki temu możliwe jest zwiększenie stopnia automatyzacji, zwiększenie produktywności i jednoczesne obniżenie kosztów personelu. Automatyczny system wymiany narzędzi jest szczególnie przydatny, gdy narzędzia muszą być często wymieniane w trakcie procesu.

Chwytaki kątowe są w stanie chwytać elementy pod określonym kątem. Szczęki tego typu systemu chwytaków nie są równoległe, ale są ustawione pod kątem. Dzięki temu możliwe jest chwytanie elementów, które są cieńsze z tyłu, lub zaciskanie elementów.

Uchwyty spawalnicze

Roboty są wykorzystywane do spawania w wielu gałęziach przemysłu, szczególnie w przemyśle motoryzacyjnym. Zastosowanie rozwiązań EOAT umożliwia automatyzację większości procesu spawania, umożliwiając uzyskanie wysokiej jakości spoin przy minimalnych czasach cyklu. Aplikacje EOAT są powszechnie stosowane do zgrzewania punktowego.

Kamery i czujniki

Rozwiązania EOAT nadają się do fizycznej obsługi komponentów, inspekcji i kontroli jakości. Do kontroli części wykorzystywane są tutaj kamery, czujniki ultradźwiękowe, czujniki podczerwieni, skanery laserowe i inne tego typu systemy.

EOAT dla procesów produkcyjnych

Narzędzia typu end-of-arm są również używane do produkcji ubytkowej, przede wszystkim w przemyśle obróbki metali i tworzyw sztucznych. Typowe zastosowania obejmują wiercenie, cięcie, gratowanie i szlifowanie elementów.

4. Wyzwania podczas pracy z rozwiązaniami EOAT

Istnieją różne aspekty techniczne i ekonomiczne, które należy wziąć pod uwagę podczas opracowywania, wdrażania i obsługi narzędzi typu end-of-arm dla systemów robotycznych. Są to w szczególności następujące wyzwania:

Złożoność projektu

Projektowanie nowoczesnych systemów EOAT wymaga głębokiego zrozumienia robotyki, zwłaszcza w przypadku aplikacji wymagających wysokiej precyzji lub szybkości. Narzędzie typu end-of-arm musi być precyzyjnie dopasowane do zastosowania, biorąc pod uwagę specyfikacje dotyczące masy i formy komponentów, systemów napędowych i sterowników, ograniczeń przestrzennych i innych aspektów.

Koszty inwestycji

W zależności od zastosowania, wdrożenie rozwiązań EOAT może być dość kosztowne. Dlatego przed zainwestowaniem w narzędzia typu end-of-arm zaleca się sporządzenie szczegółowej kalkulacji ekonomicznej wykonalności. Korzyści zarówno w ujęciu ogólnym, jak i finansowym wynikające ze wzrostu wydajności i mniejszego zapotrzebowania na personel muszą być zrównoważone z kosztami początkowymi i kosztami ogólnymi związanymi z wdrażaniem rozwiązań EOAT.

Serwis i konserwacja

Systemy EOAT zazwyczaj zawierają wiele ruchomych części, które podlegają naturalnemu procesowi zużycia. Integrując narzędzia typu end-of-arm z procesem produkcyjnym, należy zatem starać się wybierać elementy o niskim zużyciu, które w razie potrzeby można szybko wymienić. Dzięki temu koszty serwisowania i konserwacji będą ograniczone do minimum.

Integracja systemów

Integracja narzędzia typu "koniec ramienia" z systemem robota i szerszym środowiskiem produkcyjnym powinna być brana pod uwagę już w fazie projektowania. W tym celu wszystkie systemy składowe powinny być ze sobą starannie skoordynowane i zapewniona jest kompatybilność. Integracja systemu dotyczy nie tylko parametrów fizycznych ramienia robota, zmieniacza narzędzi i EOAT, ale ma również wpływ na specyfikacje oprogramowania i sterownika.

Aspekty bezpieczeństwa

Podczas wdrażania narzędzi typu end-of-arm bezpieczeństwo jest zawsze najwyższym priorytetem. Jest to szczególnie ważne w systemach cobotów, w których ludzie i roboty pracują ramię w ramię. W takim przypadku konieczne jest podjęcie środków ostrożności, aby zapobiec wypadkom w miejscu pracy. Należą do nich na przykład czujniki do monitorowania procesu i urządzenia automatycznie wyłączające.

Wniosek: Większa produktywność i precyzja dzięki narzędziom End-of-Arm-Tools

Dzięki swoim licznym zaletom systemy EOAT stały się podstawą przemysłu wytwórczego. Nowoczesne manipulatory końcowe robotów nie tylko umożliwiają projektowanie procesów produkcyjnych z większą precyzją i wydajnością, ale także zauważalnie podnoszą standardy bezpieczeństwa przemysłowego i jakości produktów. W globalizującym się otoczeniu gospodarczym EOAT ma potencjał, aby trwale poprawić konkurencyjność w produkcji.

Wdrożenie wszechstronnych, elastycznych rozwiązań EOAT umożliwia szybkie dostosowanie procesów produkcyjnych do nowych wymagań, a wykorzystanie zasady modułowości pozwoli na maksymalnie efektywne wykorzystanie dostępnych systemów zrobotyzowanych. Na przykład pojedynczy robot może wykonywać szeroki zakres zadań bez interwencji człowieka, dzięki odpowiedniemu zmieniaczowi narzędzi i narzędziom na końcu ramienia.

Nowoczesne systemy robotyczne z rozwiązaniami EOAT pokazują dziś swoje mocne strony w wielu zastosowaniach. Należą do nich maszyny montażowe, przeładunkowe, podające i rozładowujące, a także kompletacja, pakowanie, paletyzacja, spawanie i wiercenie komponentów.

Wiadomości pod lupą

Poruszane przez nas tematy służą jako kompleksowe źródło wiedzy na temat kluczowej roli zmieniarek narzędzi robotów w zwiększaniu wydajności w wielu zastosowaniach.

Skontaktuj się z nami, aby uzyskać więcej informacji.

Stäubli jest wiodącym pionierem technologicznym w budowie i rozwoju rozwiązań w zakresie zrobotyzowanych systemów wymiany narzędzi.

Odkryj wszechstronność i wydajność zaawansowanych systemów zrobotyzowanej wymiany narzędzi Stäubli, pobierając nasze prezentacje innowacyjnych rozwiązań.