特定のアプリケーション向けのロボットツールチェンジャー:マテリアルハンドリングから組み立て、検査まで

1.プライマー

ロボットツールチェンジャーは、現代の高効率な製造環境における重要な要素の1つです。迅速でシームレスな工具交換を可能にするため、幅広い自動製造アプリケーションに不可欠です。

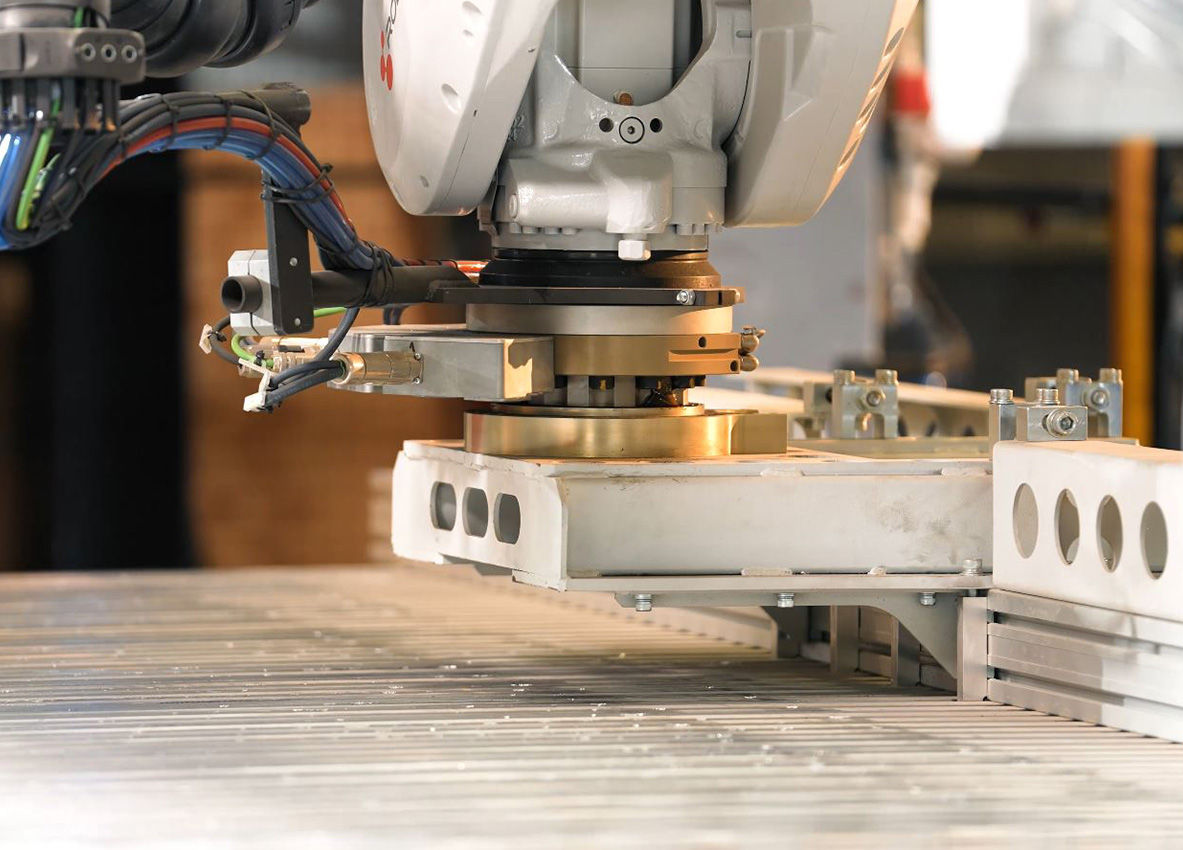

ロボットツールチェンジャーは、ツールチェンジャーとも呼ばれ、ロボットとグリッパーまたはテクノロジーツール(エンドエフェクター)との間のインターフェースです。ストレージステーションを使用すると、ツールチェンジャーシステムは、必要に応じて溶接ガン、ドライバー、フライス、ドリル、グリッパー、真空吸盤、さらにはカメラや測定システムなどの適切なツールをロボットに装備できます。これにより、手動の工具交換と比較して、工具交換の効率と生産性が大幅に向上します。

ツールチェンジャーは、工業生産のバリューチェーン全体で使用されています。典型的なタスクには、マテリアルハンドリング、組み立て、検査が含まれ、ツールチェンジャーはそれぞれで異なる役割を果たします。製造会社は、自動化されたロボットツールチェンジャーシステムの恩恵を受けて、ダウンタイムの短縮、スループットの向上、エラーに対する感受性の低減というメリットがあります。

ロボットツールチェンジャーに投資する際、企業は自社のアプリケーション範囲と要件を慎重に分析することが重要です。標準的な製造プロセスでは、標準化された工具アプリケーションの大部分をカバーする既製のアプリケーションソリューションが市場に出回っています。このようなソリューションは、要件が業界標準とほぼ一致している企業に特に適しています。ただし、特殊なアプリケーションの場合は、個々の要件に合わせてカスタマイズされたツールチェンジャーソリューションを見つけることが重要です。ロボットホースパックへのインターフェースとテクノロジーツールへの接続について、事前にお客様と合意することが重要です。

製造におけるイノベーションと効率性の主要な触媒として、ロボットツールチェンジャーは生産性と競争力の持続的な向上を可能にします。この記事では、マテリアルハンドリング、組み立て、検査におけるロボットツールチェンジャーの具体的な用途を詳しく見ていきます。その利点を分析し、その効率の実例を紹介します。

2. マテリアルハンドリングの応用

A. ロボティクスにおけるハンドリング技術の定義

ハンドリング技術は、ロボット工学の基礎であり、主要なアプリケーションの1つであり、簡単に言えば、物体(製品、パッケージなど)を把持、輸送、移動するためのすべてのロボット支援システムを表しています。マテリアルハンドリングにおけるロボットの使用は、工業生産技術において不可欠です。ロボットは、物体をより速く、より効率的に、より正確につかんで移動できるだけでなく、人間とは異なり、特に重い物体、かさばる物体、または危険な物体を移動させることもできます。

ツールチェンジャーは、必要に応じて適切なグリッパーまたは真空カップを選択することにより、ロボットが常に適切なエンドエフェクターを手元に置いておくことを可能にします。ロボット誘導ハンドリング技術は、物流や倉庫保管、自動車産業、食品産業、電子機器製造などの古典的なセクターを含む、ほぼすべての製造業で見られます。

B.生産における効率的なマテリアルハンドリングの重要性

現代の産業企業の生産ラインは、効率性と生産性にますます焦点を当てています。マテリアルハンドリングは、スループット時間、ひいては経済効率の点で、ほぼすべての製造プロセスにおけるクリティカルパスを表すため、これにおいて重要な役割を果たします。生産における商品のピッキング、移動、位置決めは、会社のバリューチェーン全体に影響を与える時間的要因です。

効率的な製造プロセスのバックボーンとして、マテリアルハンドリングは、上流および下流のプロセスのボトルネックを回避するように設計する必要があります。したがって、マテリアルハンドリングを自動化する際には、工具交換システムが生産ラインのプロセス要件に正確に適合していることを確認することが重要です。搬送、仕分け、パレタイジングなどの一般的なピック&プレースアプリケーションを最適化することで、生産サイクルをスピードアップし、大量生産の効率を最適化することができます。同時に、熟練したマテリアルハンドリング要員の必要性が減り、人件費が持続的に削減されます。

C. マテリアルハンドリングにおけるロボットツールチェンジャー特有の課題

マテリアルハンドリングにおけるロボットツールチェンジャーの主な課題は、生産プロセスの個々の要件の技術的および経済的側面を最適化することです。特に、形状や特性の異なる製品を扱う場合、必要なエンドエフェクターに必要なすべてのインターフェースをツールチェンジャーに装備することが重要です。

ハンドリングエンドエフェクターの範囲が広いのと同様に、ツールチェンジャーも同様に柔軟でなければなりません。真空で荷物を取り扱うための吸盤が必要な場合でも、不規則な形状の果物を拾うための特別な食品グレードのソフトグリッパーが必要な場合でも、ツールチェンジャーは両方のグリッパーシステムと完全に互換性があります。

ツールチェンジャーを選択する際には、常に将来性に重点が置かれます。課題の1つは、将来の要件を考慮に入れることです。効率的なマテリアルハンドリングシステムは、生産の変化に柔軟に対応することができます。

D. マテリアルハンドリングにロボットツールチェンジャーを使用する利点

マテリアルハンドリングにおける最新のロボットツールチェンジャーの利点は多く、次のようなものがあります

- 製造プロセス での迅速かつシームレスな部品ハンドリングによる生産性の向上

- 人件費の削減とエラー率 の低下による大幅なコスト削減

- エラー率の低減と部品固有の丁寧な取り扱い による製品品質の向上

- 標準化されたツールインターフェース による生産ライン変更時の柔軟性の向上

- 人間工学的に要求の厳しいタスクを自動化することによる健康と安全基準の向上

E. ロボットツールチェンジャーが強みを発揮するマテリアルハンドリングの応用例

ロボットツールチェンジャーは、同じ場所で異なるハンドリング操作が行われる生産プロセスで最高に発揮されます。重要なのは、異なるツールを使用して2つのアクティビティ間の損失を最小限に抑えることです。代表的なアプリケーションには、以下のようなものがあります。

- グリッパー による製品やワークのピッキング

- 部品を回転させて目的の位置 に位置合わせする

- A地点からB 地点への移動

- 指定された位置に 部品を正確に配置する

- 生産仕様 によるオブジェクトのソート

- 発送準備のための完成部品のパレタイジング

ロボットツールチェンジャーを選択する際には、チェンジャーとアプリケーション間の相互作用全体を全体的に把握することを常にお勧めします。特に小さなペイロードの場合、ツールチェンジャーとグリップ技術の組み合わせはユニットとして見なされるべきです - システムはそれに応じて完全なソリューションとして構成されています。ストーブリは、提供されているツールチェンジャーに最適な高精度エンドエフェクターを幅広く提供しています。

3. 組立・接合

A. 生産における組立・接合工程

効率的でエラーのない組立プロセスは、現代の工業生産における重要な成功要因の1つです。コンポーネントとアセンブリの組み立てと接合は、通常、反復的で時間がかかり、労働集約的な操作が多いという特徴があるため、自動化の自然な候補となっています。ライフサイクルと開発時間がますます短縮される中、これらのオペレーションは重要な成功要因になりつつあります。

組立および接合作業の自動化は、すべての工業製造部門で重要ですが、特にエレクトロニクス、自動車、プラスチック産業の大量生産では重要です。組立作業の性質は非常に個別であり、典型的な組立ラインの用途には次のような ものがあります

- ネジ、リベット、ガスケット、スリーブなどの小さな部品で部品を組み立てます。

- 既存のアセンブリ にコンポーネントを正確に適合させる

- プラスチック製クリップまたはプラグ の取り付け

- ギアボックスまたはエンジンブロック の組み立て

- コンポーネントのボンディング

ロボットシステムは、高い精度を必要とする時間と労働集約的なタスクに特に有益です。

B.ロボットツールチェンジャーの役割

組立作業は、1つのポジションで多数の異なる活動を行うことを特徴としています。多くのアプリケーションでは、同じロボットによって同じ位置でいくつかのプロセスステップを実行する必要があります。例えば、自動車業界では、シリンダーヘッドの組み立てには、まずフィッティングスリーブとガスケットの挿入が必要であり、これには複雑なグリッパー形状が必要です。一方、クリッピング、リベット留め、ねじ込みなどの力に敏感なプロセスでは、プロセスパラメータをセンサーによって正確に記録され、制御ソフトウェアに伝達する必要があります。

したがって、ロボットツールチェンジャーは、組み立てタスクの多くの要件を満たす必要があります。実際のツール交換に加えて、ツールチェンジャーには、メディア、電力、およびデータ転送用の最先端の伝送モジュールも必要です。

C. ツールチェンジャーを選択する際の重要な考慮事項

組立および接合アプリケーション用のツールチェンジャーを選択する場合、最初のステップは、自動化するプロセスステップの基本要件を分析することです。これには主に、個々のアクティビティに適切なツールを割り当て、メディア、電力、データ伝送などの必要な周辺アプリケーションを指定することが含まれます。

ツールチェンジャーに関連する技術仕様には、以下 が含まれますが、これらに限定されません

- ツールチェンジャーの許容耐荷重(kg)

- 達成可能な静的トルク(Nm)

- 動的トルク(Nm)

- 温度(°C)や圧力(MPa) などの許容プロセスパラメータ

- IPの保護 度

- 再現性(mm

- モジュール スロット の数

- 電力およびデータ転送、空気圧、RFIDアプリケーション、接地、その他のアプリケーション用の転送モジュールへのインターフェース

ここで述べた技術仕様に加えて、耐用年数、摩耗などの品質パラメータもユーザーの視点から考慮する必要があります。

D. ロボットツールチェンジャーを使用する利点

ロボットツールチェンジャーは、工業生産の複雑な組立ラインにおける生産性、コスト効率、品質基準の向上に重要な役割を果たします。利点はたくさんあり、次のようなものがあります

効率の向上: ツールチェンジャーにより、ロボット組立ラインは、人間の介入を必要とせずに、さまざまなエンドエフェクターを迅速かつシームレスに交換できます。これにより、生産時間が短縮され、組み立て作業の効率が向上します。

柔軟性: 工具を迅速に交換できるため、組立ラインの柔軟性が向上します。新しい生産需要や製品バリエーションによって要件が変更された場合でも、手動での段取り替えは必要ありません。

コスト削減: 生産性の大幅な向上により、ロボットツールチェンジャーへの投資は、通常、すぐに回収されます。生産性の純粋な向上に加えて、エラー率と労働要件へのプラスの影響も考慮に入れる必要があります。

IV. 検査アプリケーション

A. 品質管理における検査プロセスの重要性

工業製造会社は、検査プロセスを使用して、製造された製品が望ましい品質基準を満たしていることを確認します。検査プロセスは通常、最終的な品質管理だけでなく、生産ライン全体にわたる継続的な品質監視の一部としても統合されます。プロセス全体のプロセスと品質パラメータを継続的に監視することで、エラー率を大幅に削減し、無駄と関連コストを削減することができます。同時に、規制や規格に準拠し、必要な文書を作成することができます。

一般的なロボット支援検査タスクには、コンポーネントの公差、表面品質、温度、圧力、流量などの関連するプロセスパラメータ、または機能のチェックが含まれます。

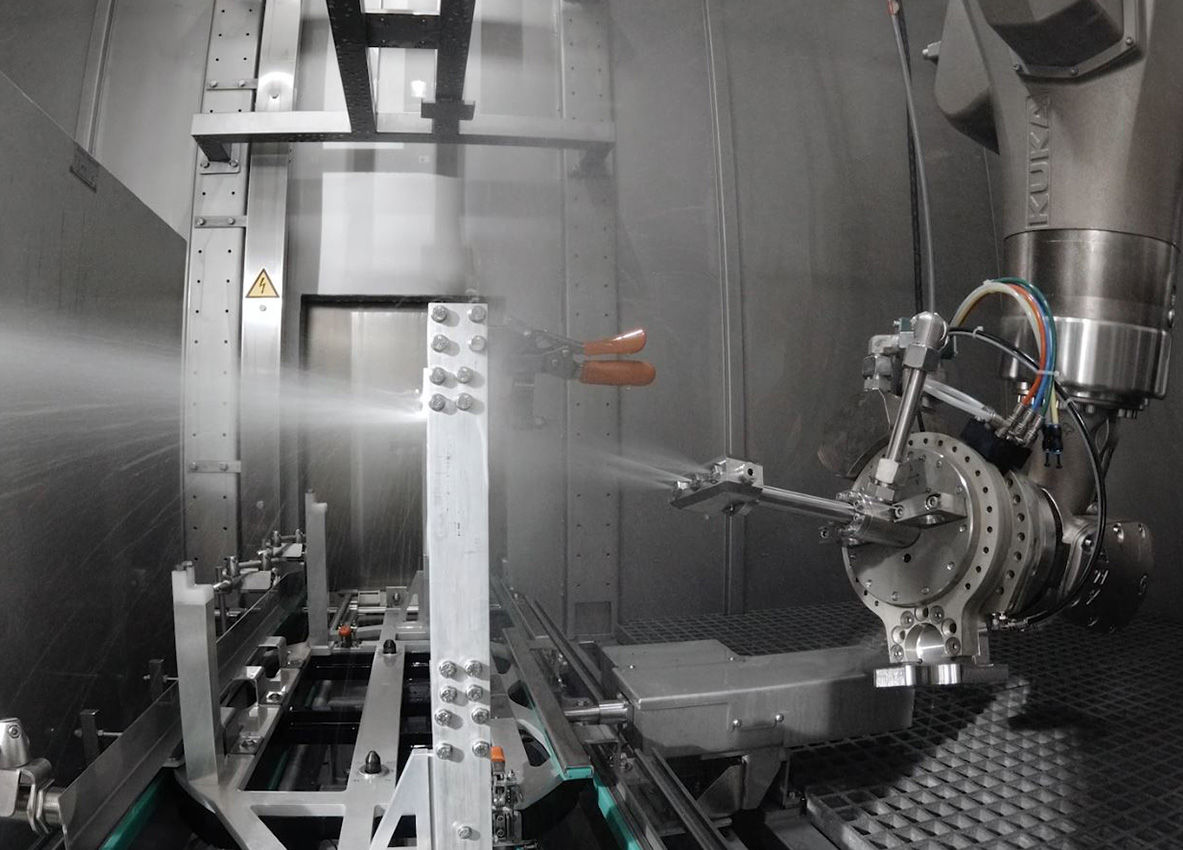

B. ロボット支援ツールチェンジャーの検査システムへの統合

最新のロボットツールチェンジャーは、複雑な検査システムにシームレスに統合できます。信号とデータを送信する能力は特に重要で、検査システムからのデータと信号をリアルタイムで送信し、プロセスの最適化のためにツールですぐに利用できるようにすることができます。

ツールチェンジャーには、検査システムに統合するためのデータと信号を伝送できる適切な伝送モジュールが装備されています。代表的なアプリケーションには、以下のような ものがあります

- 物体検出 用のIO-Linkインターフェースを備えたRFIDモジュール

- ギガビットイーサネットアプリケーション用の信号およびデータモジュール(ドッキングカメラシステムなど)

- 超音波アプリケーション用のトランスミッションモジュール、例えばコンポーネントの 非破壊検査用

- 画像・映像信号処理用伝送モジュール

C. 検査アプリケーションにおけるツールチェンジャーの特定の要件

検査アプリケーション用のロボットツールチェンジャーを選択する際には、ツールチェンジャーとアプリケーションの互換性を考慮する必要があります。この文脈では、信号およびデータ伝送用の伝送モジュールに提供されるインターフェースは、アプリケーションの範囲を大きく左右するため、特に重要です。

「したがって、最初に必要な検査プロセスの種類を選択することが重要です。工業的な大量生産では、通常、これらには次のものが含まれます

- 寸法チェック (寸法、公差、表面)

- 目視検査 (自動ビジョンシステムの使用など)

- 機能検査(例:自動機能テストによる)

- 材料試験(例:非破壊超音波検査)

- リークテスト(油圧または空気圧アプリケーションの使用など)

選択した検査プロセスと技術仕様に基づいて、これらの要件を満たすロボットツールチェンジャーを選択できます。

D. 検査アプリケーションでロボットツールチェンジャーを使用する利点

検査アプリケーションでロボットツールチェンジャーを使用すると、大きなメリットが得られます。これらには、とりわけ が含まれます

製品品質の確保: 自動検査プロセスにより、社内および顧客固有の品質基準への準拠を確保することができます。

安全性の確保: コンポーネントの機能と安全基準の継続的なテストにより、コンポーネントの適切な機能が保証され、これは自動車や航空宇宙産業などの分野で特に重要です。

コスト効率: 欠陥を早期に自動で特定することで、不良品率を減らし、生産プロセスの弱点を迅速に認識することができます。

規格への準拠: 規定されたパラメータの継続的な監視により、法的要件と技術基準が常に満たされていることが保証されます。

V. まとめ

ロボットツールチェンジャーは、工業製造プロセスの自動化に不可欠な要素となっています。ロボットとエンドエフェクタの間のインターフェースとして、ロボットシステム全体の効率と変動性の中心となります。

ハンドリング、組み立て、テストプロセスに適したロボットツールチェンジャーを選択する際には、お客様自身の要件と技術仕様を考慮することが重要です。また、製品のバリエーションや製造プロセスの変更の可能性による将来の要件を考慮することもお勧めします。適切なツールチェンジャーの選択は、生産ライン全体の生産効率と品質に決定的な影響を与えます。機能性に加えて、期待される工具寿命と耐摩耗性が重要な考慮事項です。

メカトロニクスソリューションのグローバルサプライヤーとして、ストーブリは、幅広いハンドリング、組み立て、テストプロセスに対応する最先端のロボットツールチェンジャーを提供しています。MPSロボットツールチェンジャーは、幅広い顧客の要件に適合できるモジュラー製品コンセプトを提供します。実績のある生産性の高いMPSロボットツールチェンジャーシステムの詳細をご覧ください。

焦点を当てるその他のトピック

当社のトピックは、さまざまなアプリケーションにわたる効率向上におけるロボットツールチェンジャーの重要な役割を理解するための包括的なリソースとして機能します。

当社の革新的なソリューションをご覧ください - 今すぐ限定パンフレットをダウンロードしてください!

ストーブリは、ロボット工具交換システムソリューションの構築と開発 における主要な技術的パイオニアです。

ストーブリの高度なロボット工具交換システムの汎用性と効率性については、革新的なソリューションのショーケースをダウンロードして ご覧ください。