药品生产

液态和固态药品生产

制药生产是一个受到高度控制和监管的过程。生产是在隔离器中进行的,洁净度和无菌性是强制性要求且受到监控。

从我们的解决方案中可以获得从API生产到终端包装的灵感:

原料药(API)是通过化学和物理手段使用原材料制造而成的。根据所需分子的复杂性,API 的合成可能需要利用一系列的处理技术,进行复杂的多步化学反应。无论API制造地点在哪,公司都必须遵守其所在地严格的安全和质量标准。

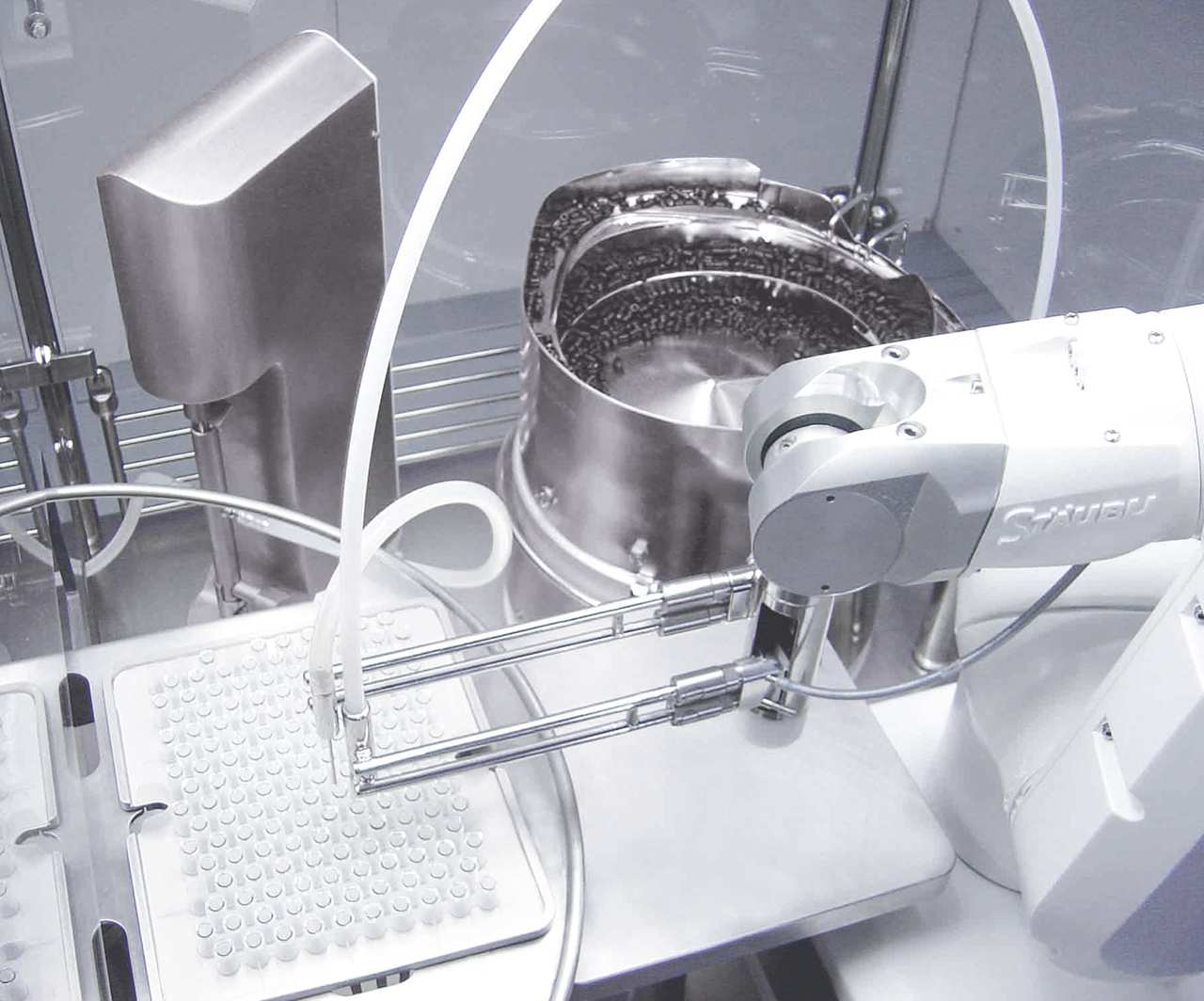

在隔离器内用TX2-160无菌版机器人进行小批量API的生产,打开药粉罐并进行分装

TX2-160将空的药粉罐从隔离器中取出,并通过AGV运输到物流区域,这体现了灵活性的提升。

主要应用

- 批量粉末处理

- API 容器的运输

- API 物流

❝ 机器人成为处理敏感药物的理想伙伴,让人们能够全身心地投入到他们不可替代的知识性任务中 。❞

Rudolf Michael Weiss | 史陶比尔机器人制药全球业务总监

完成单独包装后,运输之旅就开始了。二次包装区的要求没有隔离器内那么严格,但设备的清洁度仍至关重要。在整个任务过程中,可追溯性是强制性要求,而机器人技术则可为检查过程的每个阶段提供巨大的灵活性。质量保证是最严格的要求,我们预计对检测设备的需求会越来越多。在二次包装区,可以考虑使用机器人提供协作,以确保工人的安全,同时保持高水平的生产力。

机器人将预灌装注射器放进泡罩中

SCARA机器人可以进行二次包装

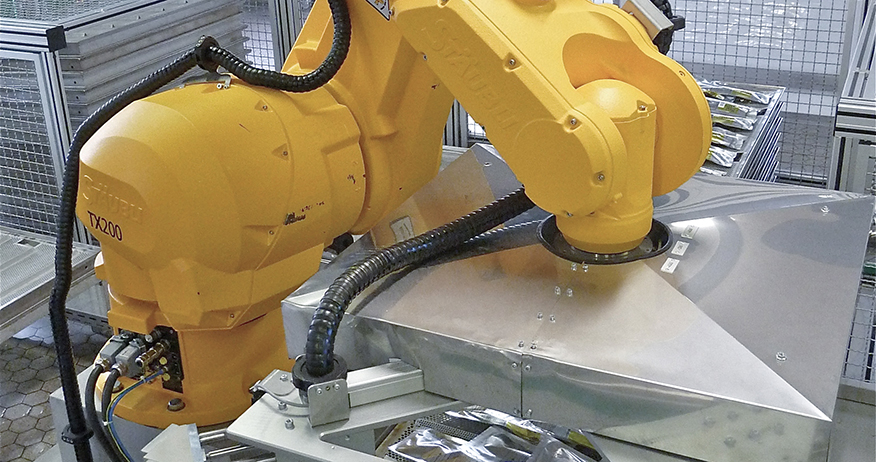

用TX2-160码垛,自动叉车将托盘移动到物流区域

主要应用

- 容器搬运

- 检查

- 设备和部件组装

- 泡罩包装

- 贴标

- 装盒

- 转运

- 码垛

- 追踪

❝ 从原料药生产到最后成品运输,机器人在制药制造链中发挥着至关重要的作用。 ❞

Sebastien Lagarde | 史陶比尔机器人制药全球市场总监

成功案例

-

药品包装.

级包装对自动化技术有极高的要求。Uhlmann Pac-Systeme 深谙其中之道,并在其 UPS 5 铝塑泡罩包装机中采用了 Stäubli 的高动态四轴机器人。 -

低温储气瓶的装配和包装

比利时H&O医疗器械公司生产一种用于治疗皮肤增生结节(医学上称为“软纤维瘤”)的巧妙工具——CryoPen冷冻笔系列产品。在CryoPen冷冻笔的液态氮补充瓶装配和包装应用上,两台史陶比尔机器人——一台SCARA机器人和一台六轴机器人——完美诠释了自动化如何带来更高效率。 -

药品检验

创新RIM机器人检测系统的研发,开创了药品检验的新篇章。该开拓性自动化单元使用了紧凑型的史陶比尔TX40 机器人,使小批量药品自动检测成为可能。 -

输液袋自动化包装

拜耳Bayer Shering Pharma 使用两款史陶比尔机器人手臂进输液袋行自动灌装和装箱。RX160 和 TX200 机器人可在净室环境中持续工作。