- Europa

- Amerika

- Asien und Mittlerer Osten

- Afrika und Ozeanien

Roboter-Werkzeugwechsler: Revolution der industriellen Prozessautomatisierung

1. Einleitung

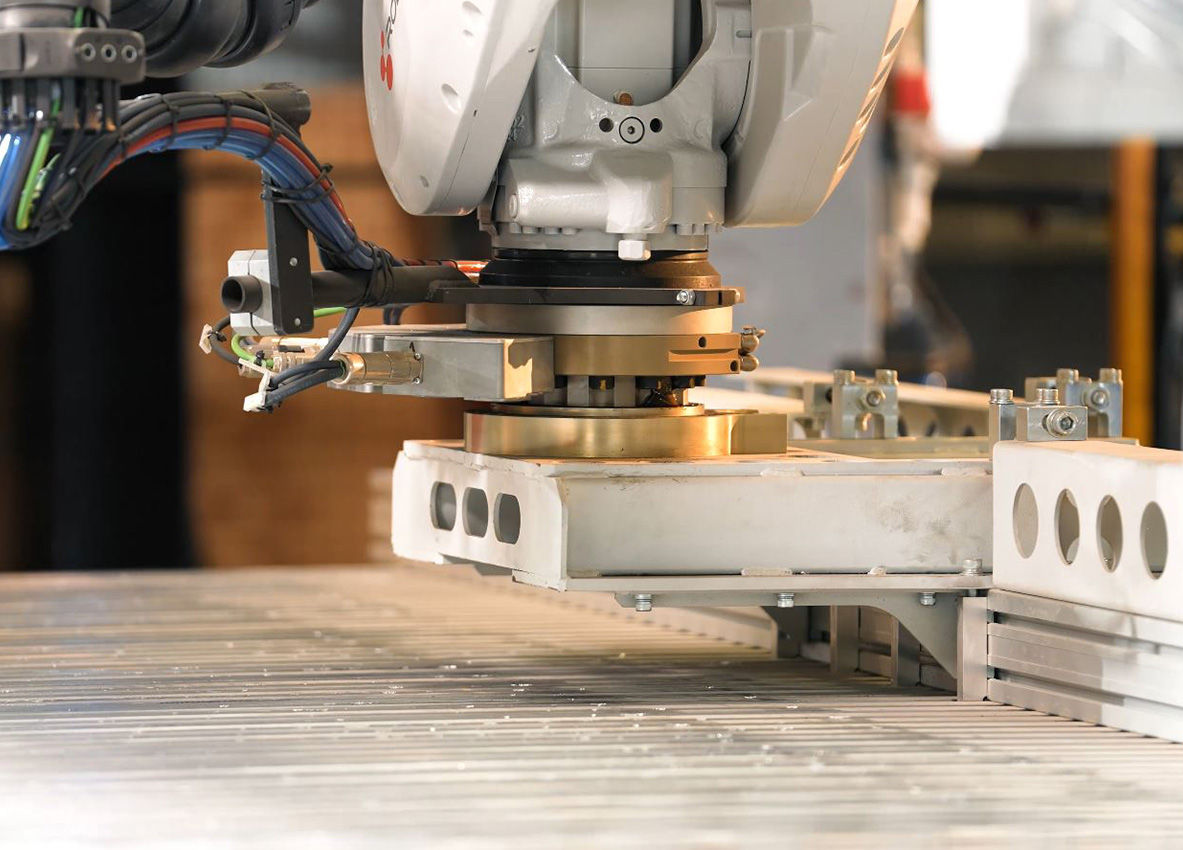

Manuelle und automatische Werkzeugwechselsysteme sind Anlagenbestandteile, die in der Robotertechnik zum schnellen, sicheren und effizienten Austausch von Werkzeugen eingesetzt werden. Vor allem die automatischen Roboterwerkzeugwechselsysteme nehmen bei der Automatisierung von industriellen Fertigungsprozessen eine Schlüsselrolle ein: An der Schnittstelle zwischen Roboterflanscharm und Greifer oder Technologiewerkzeug (Endeffektor) ermöglichen sie den automatisierten Wechsel zwischen verschiedenen Prozessgeräten. Dadurch gelingt es, den Automatisierungsgrad zu steigern, die Produktivität zu erhöhen und gleichzeitig den Personalaufwand zu reduzieren.

Roboter-Werkzeugwechsler ermöglichen den Einsatz multifunktionaler Technologieanwendungen, wobei die individuelle Ausführung genau auf die Einsatzanforderungen zugeschnitten werden kann. Zum Werkzeugwechsel greift die Roboterseite direkt auf die Werkzeugseite mit dem Werkzeug in der Ablagestation zu. Die Werkzeuge können unterschiedlichste Applikationen ausführen, z.B. End-of-Arm-Tools wie Greifer, Schweißzangen, Schrauber, Kameras und vieles mehr. Die Wechselsysteme können dabei direkt auf eine Ablagestation zugreifen, welche bedarfsgerecht mit passenden End-of-Arm-Tools wie Schweißzangen, Schraubern, Bohr- und Frässpindeln, Entgratwerkzeugen, Greifern oder Vakuum-Saugern bestückt sind. Der Wechsel passiert automatisch, der Roboter kann je nach Roboterprogrammierung die einzelnen Arbeitsschritte mithilfe des passenden Werkzeugs erledigen.

2. Die Rolle von Roboter-Werkzeugwechslern

Automatische Werkzeugwechsler haben die Entwicklung der industriellen Prozessautomatisierung maßgeblich geprägt. Im Zuge der zunehmenden Automatisierung von Fertigungsprozessen haben Werkzeugwechselsysteme den nahtlosen Wechsel von Endeffektoren ohne kostspielige Maschinenstillstände oder fehlerbehaftete menschliche Eingriffe ermöglicht.

Im globalen Wettbewerb der Fertigungsindustrie spielen Präzision, Geschwindigkeit und Flexibilität eine immer größere Rolle. Roboter-Werkzeugwechsler haben dabei das Potenzial, die Fertigungskosten bei gleichzeitig steigender Qualität nachhaltig zu senken. Dadurch haben Unternehmen die Möglichkeit, sich im Wettbewerb einen entscheidenden Vorteil zu verschaffen.

In Zukunft wird die Rolle der industriellen Werkzeugwechsler weiter zunehmen: Moderne Wechselsysteme übernehmen dabei nicht nur den reinen Werkzeugwechsel, sondern verfügen über zahlreiche Verbindungslösungen für verschiedene Komponenten zur Medien-, Daten- und Energieübertragung. Dazu gehören beispielsweise Pneumatik-, Vakuum- und Kühlmodule sowie Signal- und Servoleistung und Primärstromübertragung.

Effizienzsteigerungen durch automatisierte Werkzeugwechsel

Dem nahtlosen, automatischen Wechsel von Tools kommt in der industriellen Fertigung eine Schlüsselrolle in puncto Effizienz zu. Dabei amortisiert sich die Investition in einen automatischen Werkzeugwechsler umso mehr, je öfter ein Werkzeugwechsel stattfindet. Robotersysteme mit einer Vielzahl an unterschiedlichen Applikationen werden daher immer häufiger mit vollautomatisiertem Werkzeugwechsler ausgestattet.

Roboter-Werkzeugwechsler – Anwendungen im Überblick

Roboter-Werkzeugwechsler kommen grundsätzlich bei allen Fertigungs- und Handlingprozessen mit Automatisierungspotenzial zum Einsatz. Das Branchenspektrum ist vielseitig und reicht von Verfahren der Füge- und Verbindungstechnik wie dem Schweißen oder Schrauben in der Verfahrenstechnik über Montage- und Bearbeitungsaufgaben in der Automobilindustrie bis zum Handling sensibler Bauteile in der Luftfahrtindustrie.

Die folgende Liste zeigt einen Auszug aus den wichtigsten Anwendungen und den jeweiligen Vorteilen von Roboter-Werkzeugwechslern.

- Präzision bei Montageprozessen

- Vollautomatisierte Schweißaufgaben

- Vielseitiges Teilehandling

- Variable Teilebearbeitung

Die Automatisierung von Montageprozessen in der Fertigungslinie ist aufgrund der Vielzahl an unterschiedlichen Robotertätigkeiten anspruchsvoll. Montageprozesse sind häufig von kleinen Losgrößen, komplexen Bewegungsabläufen und präzise abzustimmenden Kontaktkräften geprägt. Roboter-Werkzeugwechselsysteme haben das Potenzial, den Automatisierungsgrad von Montagelinien signifikant zu erhöhen. Durch den vollautomatischen Wechsel von Endeffektoren für das Teilehandling oder die Endbearbeitung lassen sich erhebliche Einsparpotenziale heben. Gleichzeitig werden personelle Ressourcen entlastet und menschliche Fehler vermieden.

Die Automatisierung von Schweißarbeiten wurde maßgeblich durch die technischen Entwicklungen der Automobilindustrie geprägt. Bereits in den achtziger Jahren hat die Automobilbranche das Potenzial des Roboterschweißens erkannt und entsprechende Werkzeugwechsler Schritt für Schritt erfolgreich in die Karosserieproduktion integriert. Dadurch ist es gelungen, zeitaufwendige und fehleranfällige Schweißarbeiten an Rohbau und Karosserie kontinuierlich zu automatisieren – eine Entwicklung, die bis heute konsequent vorangetrieben wurde und sich branchenübergreifend etabliert hat.

Moderne Roboteranlagen sind heute in der Lage, bei Standardanwendungen effizienter, präziser und zuverlässiger als menschliche Arbeiter zu schweißen. Durch individuell konfigurierbare Werkzeugwechselsysteme gelingt es, den Automatisierungsgrad dieser Schweißaufgaben weiter zu erhöhen und die Flexibilität im Fertigungsprozess zu steigern.

Aufnehmen, Transportieren, Positionieren – in automatisierten Fertigungslinien gehört das Teilehandling zu den Hauptaufgaben. Da jedes Bauteil in Form, Beschaffenheit und Gewicht unterschiedlich ist, müssen die End-of-Arm-Tools (EOAT) ständig gewechselt werden. Für diesen Zweck kommen zum Beispiel spezielle Wechselsysteme zum Einsatz, die selbstständig zwischen verschiedenen Greifsystemen mit verschiedenen Komponenten wie Parallelgreifern, Winkelgreifern oder Nadelgreifern wechseln können. Dadurch lassen sich Präzision, Effizienz und Produktivität des Teilehandlings erheblich steigern.

Automatisierte Schnellwechselsysteme sind in der Lage, ein sehr breites Spektrum an Tätigkeiten abzudecken. Dabei lässt sich das Werkzeugwechselsystem individuell an die kundenspezifischen Anforderungen anpassen. Solche maßgeschneiderten Werkzeugwechselsysteme können beispielsweise in Leistung, Materialqualität und Anschlussmöglichkeiten bedarfsgerecht auf die Prozessanforderungen abgestimmt werden. Dabei lassen sich Übertragungsmodule für den Transfer verschiedenster Medien und Energieformen nahtlos integrieren.

3. Vorteile von Roboter-Werkzeugwechslern

Die Integration moderner Werkzeugwechselsysteme in robotergestützte Fertigungslinien ist mit weitreichenden Vorteilen verbunden. Diese sind nicht auf wirtschaftliche Gesichtspunkte begrenzt, sondern betreffen auch Fragen der Arbeitssicherheit und Nachhaltigkeit. Die wichtigsten Gründe für den Einsatz von Roboter-Werkzeugwechslern sind:

Erhöhte Produktivität

Der automatisierte Wechsel von Werkzeugen an Robotersystemen erlaubt den effizienten Übergang zwischen verschiedenen Tools. Durch diese Vorgehensweise lassen sich Stillstandszeiten minimieren, Fertigungsprozesse optimieren und Roboter vielseitiger einsetzen. Je nach Anzahl der erforderlichen Werkzeugwechsel lassen sich erhebliche Produktivitätssteigerungen realisieren.

Kosteneinsparungen

Der Einsatz von Roboter-Werkzeugwechslern führt nicht nur zu direkten Kosteneinsparungen dank geringerem Roboterbedarf, sondern bringt auch zahlreiche betriebswirtschaftlich relevante Nebeneffekte mit sich. Durch die höhere Prozesseffizienz bei der Verwendung von Werkzeugwechslern gelingt es, den Roboter-Nutzungsgrad maßgeblich zu erhöhen.

Arbeitssicherheit

Der manuelle Wechsel von Roboterwerkzeugen stellt selbst bei der Durchführung durch qualifiziertes und erfahrenes Personal ein potenzielles Unfallrisiko dar. Zudem kann das repetitive Wechseln von Endeffektoren langfristig zu einer hohen ergonomischen Belastung führen. Roboter-Werkzeugwechselsysteme entlasten menschliches Personal von diesen potenziell gesundheitsschädlichen Tätigkeiten und reduzieren das Unfallrisiko auf ein Minimum.

Flexibilität und Anpassungsfähigkeit

Moderne Fertigungslinien müssen kontinuierlich an sich verändernde Kundenanforderungen angepasst werden. Roboter-Werkzeugwechsler erlauben es dem Unternehmen, diese Anpassungen besonders effizient vorzunehmen. Dank standardisierter Schnittstellen zwischen Roboter-Flansch und Endeffektor gelingt es, das Tätigkeitsspektrum des Roboters in kürzester Zeit flexibel anzupassen.

4. Roboter-Werkzeugwechsler im Praxiseinsatz

Hochautomatisierte Fertigungslinien mit intelligenten, technisch fortschrittlichen Robotern prägen bereits seit einigen Jahren die industrielle Fertigung. Mit beeindruckender Präzision, Geschwindigkeit und Beweglichkeit arbeiten Robotersysteme heute Hand in Hand mit dem Menschen oder sogar vollständig automatisiert. In unserem Video zeigen wir Ihnen anhand eindrucksvoller, praxisnaher Beispiele, wie Robotersysteme mithilfe modernster Werkzeugwechsler ein breites, variables Tätigkeitsspektrum wahrnehmen können.

5. FAQ: Häufige Fragen rund um Werkzeugwechsler

Wie gelingt es, Roboter-Werkzeugwechsler auf individuelle Fertigungsanforderungen abzustimmen?

Moderne Werkzeugwechsler-Systeme lassen sich bedarfsgerecht auf die kundenspezifischen Anforderungen und Einsatzfälle abstimmen. Der Wechsler lässt sich dabei modular konfigurieren, um maßgeschneiderte Lösungen auf Basis bewährter Systemkomponenten erstellen zu können. Kunden profitieren dadurch von individuellen Lösungen, die perfekt auf den eigenen Bedarf zugeschnitten sind.

In welchen Branchen werden Roboter-Werkzeugwechsler am häufigsten eingesetzt?

Roboter-Werkzeugwechsler finden vor allem in der Automobilindustrie, Luft- und Raumfahrt, Elektronikfertigung, Metallverarbeitung und Kunststoffverarbeitung Anwendung. Darüber hinaus haben sich Werkzeugwechsler aber auch in weiteren Branchen wie der chemischen und pharmazeutischen Industrie, der Lebensmittelindustrie und in vielen weiteren produzierenden Industrien etabliert.

6. Nachhaltige Produktivitätssteigerung durch Roboter-Werkzeugwechsler

Der Einsatz von Robotern in industriellen Fertigungslinien ist in vielen Branchen bereits weit verbreitet. Stark fertigungsorientierte Unternehmen haben erkannt, dass die Robotertechnik ein fundamentaler Bestandteil zur Sicherstellung der nachhaltigen Wettbewerbsfähigkeit in einem globalisierten Markt ist.

Das Potenzial zur Automatisierung von industriellen Fertigungsprozessen ist aber weiterhin sehr groß. Automatisierten Werkzeugwechselsystemen kommt dabei eine Schlüsselrolle zu: Sie sind in der Lage, das Applikationsspektrum von Roboterlösungen signifikant zu erweitern und dadurch Produktivität, Effizienz, Qualität und Arbeitssicherheit zu verbessern. Vor allem die Möglichkeit des modularen Aufbaus von Roboter Werkzeugwechslern gemäß den Kundenanforderungen birgt dabei ein erhebliches Potenzial.

Sie haben Interesse Roboter-Werkzeugwechslern? Dann sprechen Sie uns gerne an.

Weitere Themen im Fokus

Unsere Themen sind eine umfassende Ressource, die Ihnen hilft, die entscheidende Rolle von Roboter-Werkzeugwechslern bei der Effizienzsteigerung in einer Vielzahl von Anwendungen zu verstehen.

Entdecken Sie unsere innovativen Lösungen - Exklusive Broschüren jetzt downloaden!

Stäubli ist ein führender technologischer Vorreiter in der Konstruktion und Entwicklung von Roboter-Werkzeugwechselsystemlösungen. Nehmen Sie noch heute Kontakt mit uns auf und machen Sie den ersten Schritt zur Automatisierung Ihres Produktionsprozesses!

Success Stories

Erfahren Sie mehr über unsere Lösungen und Erfahrungsberichte!

-

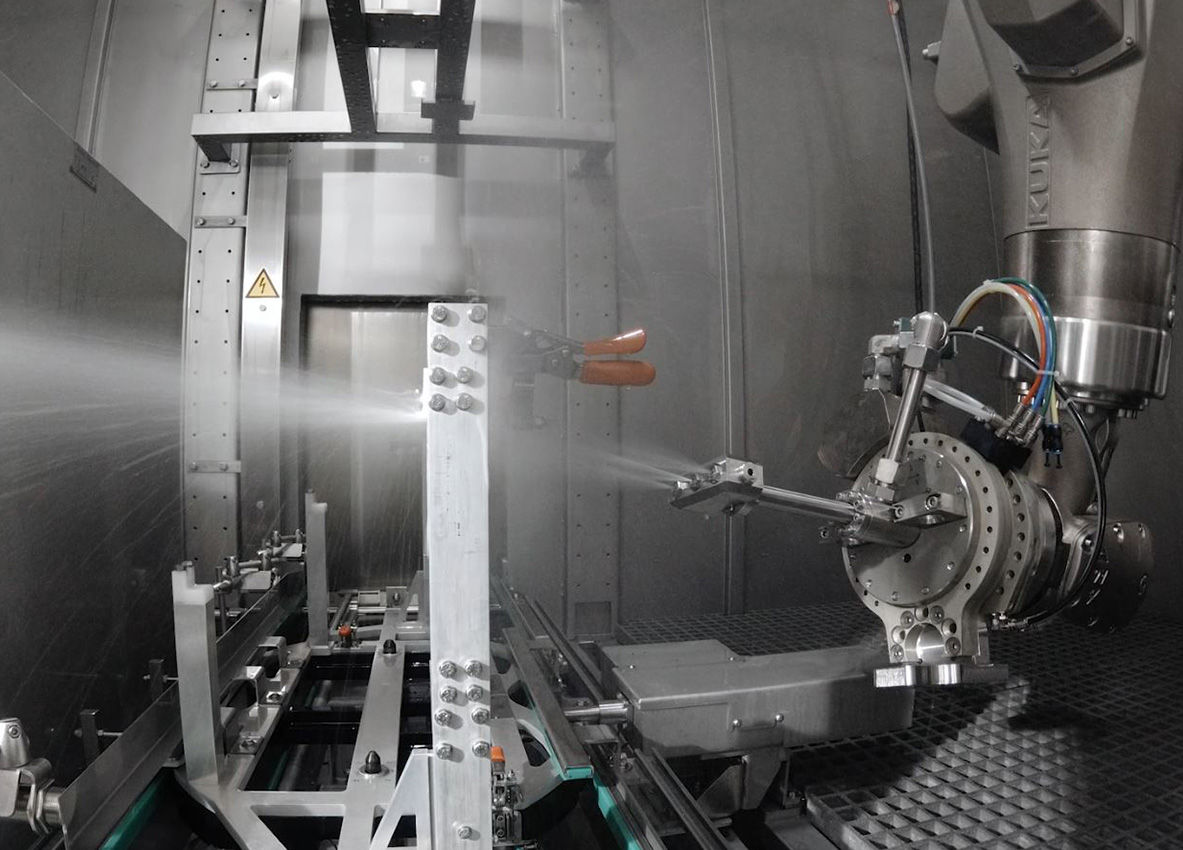

Silberhorn - Maschinen und Anlagenbau

Bauteilreinigung für die Metallbearbeitung auf engstem Raum: Roboter-Werkzeugwechsel in der Nasszelle. -

Volvo Trucks - Automotive

Bereitstellung von Roboter-Werkzeugwechselsystemen, die den anspruchsvollen Zuverlässigkeitszielen von Volvo entsprechen. -

Robinova / Teksan - Industrial Machinery

Eine praxiserprobte Lösung, die Zeit spart, die Roboterauslastung verbessert und die Sicherheit des Bedieners erhöht.