サクセスストーリー

豚もも肉の脱骨を全自動で

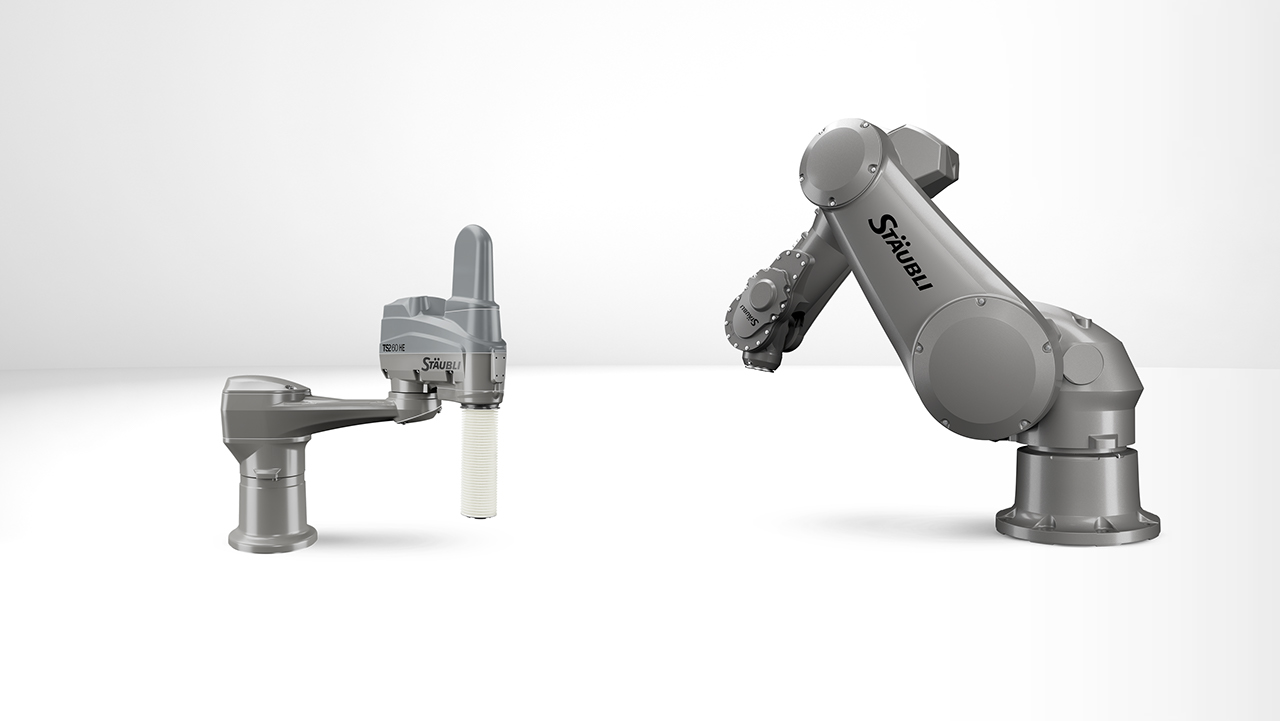

豚もも肉の腰骨と尾骨脱骨加工のための新しい全自動システムは、そのプロセスを約40秒で行います。主な作業は、3台の衛生的なストーブリ製ロボットによって行われ、2台が脚部を固定し、3台目のロボットがナイフをを操作します。

お客様のメリット

- 作業者による危険な作業をなくします

- ウォッシュダウン対応ロボットによる設備の簡単な洗浄・清掃

- 最高の衛生基準への信頼性の高いコンプライアンス

- H1オイルでもロボットはフルパフォーマンス

アプリケーション

ロボットとAIによる豚肉の脱骨

手作業で豚肉の脱骨を行うことは、非常に危険な作業です。しかし、この困難な課題への自動化ソリューションはこれmでありませんでした。日本の機会メーカーである前川製作所は、画像処理とAIを使った完璧なソリューションを提供する全自動ロボットセルを開発しました。

厳しい仕事や健康上のリスクをもたらす仕事を人間から引き継ぐことは、ロボット工学の中核的な使命です。これは、工業組立プロセスなど、多くのアプリケーション分野で問題なく導入されていますが、まだうまく機能していない分野もあります。たとえば、食肉処理工場です。ここでは、作業者の環境条件が悪く(低温度、高湿度、不可の大きい作業)、作業は非常に要求が厳しく、反復的です。これまでは、個体差が大きいことから、自動化はできず、動物の屠殺には熟練労働者の手と目のを使った作業が不可欠でした。

解決

画像処理とAIが人間の目を置き換える

前川製作所のロボットCELLDASシステムは、TX2-60 HEおよびTX2-90 HEモデルを含む3台のストーブリ6軸ロボットを使用して、ここで新たな可能性を開きます。2台のロボットが豚肉のハンドリングと位置決めを担当し、ナイフを持った3台目の6軸ロボットが切断を行います。

「ロボットは、どこに切り込みを入れ、どこに骨があるかを正確に認識しています」。手作業による切断で人間の目が行うことや、作業者が肉に抵抗を感じたときの「触覚フィードバック」は、画像処理と人工知能の組み合わせによって実現されます。ロボットセルへのコンベアライン上で、脱骨するブロックを3Dスキャナーでスキャンし、X線撮影します。

スキャン画像とX線画像の解析に基づき、またAIを用いた制御システムは最適な切断経路で脱骨プロセスを作成します。画像処理データを評価し、カットパスを最適化します。この新しい全自動システムは、約40秒で豚もも肉の腰骨と尾骨の骨を取り除きます。

- ティーザー

お客様の利用状況

ロボットの特別な資格

前川製作所のエンジニアがストーブリのロボットを選んだ理由は、基本的に3つあります:HEバージョンの6軸ロボットは湿度の高い環境で使うために最初から設計されています。したがって、食品業界の激しい洗浄プロセスに容易に耐えることができます。

ストーブリロボットの2つ目の大きな利点は、NSF-H1食品グレードのオイルを使用していることです。

3つ目の重要な要件は、作業中のロボットの動きや力が正確に予測できないという事実に由来します。ロボットアームのナイフは、予期せず肉の骨にぶつかり、骨にひっかかったり、あるいは突然リリースされる可能性があります。これは、ドライブトレインに強くて不規則なトルクがかかることを意味します。特にギアは、これらのトルクに耐えられる必要があります。ストーブリのロボットは、自社開発で特許を取得したJCS駆動技術により、あらゆる状況で十分余裕をもった動作をが可能です。

重要なことは、CELLDASシステムは、腱鞘炎などの労働災害や、寒さや湿気に関連するその他の健康問題に関連することが多いこの厳しい作業から加工技術者を解放するということです。