サクセスストーリー

6軸ロボットによるスライサーへの大量のソーセージ積載

あるスーパーマーケットチェーンは、ドイツのHeilbronnにある加工施設で、ストーブリの大型6軸ロボットを使用してソーセージのスライス・包装機への投入を行っています。作業者の負担を軽減するだけでなく、その他多くのメリットをもたらす世界初の設備です。

お客様にとってのメリット

- 最も厳しい衛生基準への安全な準拠

- 過酷な労働から解放される従業員

- 一貫した高い生産性

- 洗浄が容易な洗浄対応ロボット

- 最大限の柔軟性

- 最小限の設置スペース

アプリケーション

業務用ソーセージスライサーの投入自動化

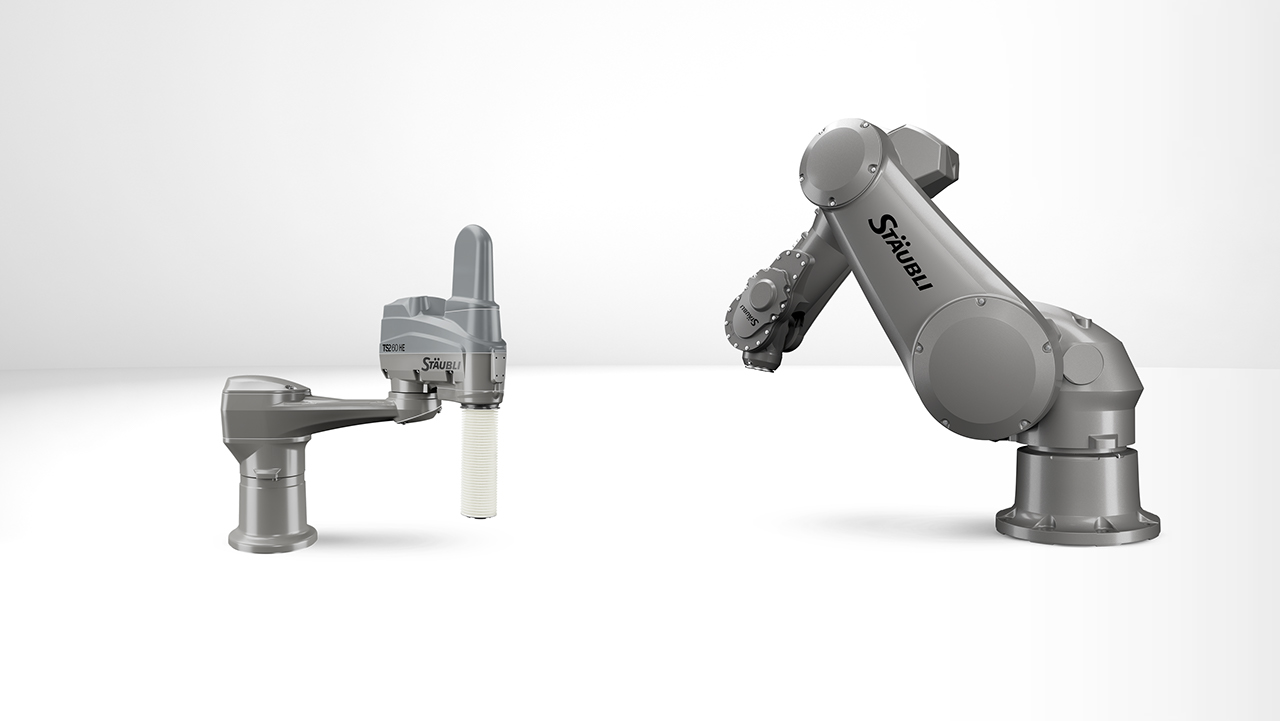

ドイツの食料品チェーンKaufland社は、12kgのソーセージのハンドリングで新境地を開拓しています。ストーブリの6軸ロボットTX200 HEが、長さ1.5メートルのソーセージを絶品のコールドカットに加工する自動スライス・包装機へのローディング作業を自動化しました。この世界的にユニークなロボットソリューションは、業界のマイルストーンとされています。

長い工場稼働時間において、長さ1,500ミリ、12キログラムのソーセージをスライサーに投入する作業は、これmでKaufland社の従業員にとって最も嫌われる作業の1つでした。Heilbronn工場での生産速度がさらに高速になったことで、この作業を手作業で行うことはほぼ不可能になりました。ロボットが支援する自動化を検討することが明らかに求められていました。

最初は、決められた位置にある4本のソーセージを拾い上げてスライサーに移すという単純な作業に思えましたが、さらなる検証により、この自動化は非常に困難なプロジェクトであることがわかりました。

ストーブリのパートナーであるbsb robot systems GmbH社のマネージングディレクターであるRainer Bonfig氏は、主な課題を以下のように説明します。「毎日の洗浄工程を自動化することは難しくありません。ストーブリのHEロボットを使えば、簡単に可能であることはわかっていました。むしろ、スペースが限られていたことと、製品を安全かつ優しく取り扱うためのグリップ技術が課題でした。」

ソリューション

世界初のロボットを使ったスライサーローディングシステム

Kaufland社はおそらく世界で初めてスライサーに6軸ロボットを導入しようとした企業であり、そのため過去のプロジェクトで知られていたソリューションに頼るという選択肢はありませんでした。最も簡単な解決策は、適切なロボットを選択することでした。消毒と洗浄の工程が伴うため、完全に密閉された耐水性のストーブリHEロボットしか選択肢はありません。また、求められる可搬質量とリーチ範囲から、特別に改造されたHEバージョンの高可搬TX200 HEが必要であることは明らかです。このロボットは、他のすべてのストーブリロボットと同様に、性能を犠牲にすることなく食品グレードのNSF H1オイルを使用することができます。

BSB社は、取り扱い中にソーセージを傷つけないようにするための特別なソリューションを開発しました。「私たちは、ストーブリの6軸ロボットTX200が搬送位置に設けられた4つのソーセージの下で位置決めを行い、静かに持ち上げる4重ローラーグリッパーを設計・製作しました。グリッパーの重量は80kg弱、幅は1,800mmで、4本のソーセージごとに中央モーターで駆動する4本のローラーを備えています。これにより、長さ1,500ミリのしなやかなソーセージがたるむのを防ぎます。

お客様の使用状況

1日12,000キログラムのスライスソーセージ

スライサーを装填するために、ストーブリTX200は搬送位置を正確に制御します。最終位置に達すると、中央のモーターがグリッパーローラーを動かし、これにより、大事な製品が確実で正確な位置でスライサーフィードに届くようになります。ソーセージが3Dプリントされたグリッパーローラーで滑るのを防ぐために、ソーセージには細かく尖った輪郭が付いており、輸送中に必要な牽引力を提供します。

この世界的でもユニークな自動化システムにより、Kaufland社のHeilbronn工場では、2交代制で1日あたり12,000キログラムのスライスソーセージを生産しています。合計21種類のソーセージがシステムを通過し、4つの異なる包装ユニットに組み合わされ、ドイツと東ヨーロッパで販売されています。