サクセスストーリー

チーズ乳製品製造をより効率的に

チーズホイールの手動による表面削りは、最も困難で時間のかかる作業の一つです。オランダのDERO GROEP社は、まったく新しいシステムにより、この問題を異なる見方で捉えています:ここでは、2台のロボットがこの作業をおこなっており、その生産性は熟練従業員の4倍にもなります。

お客様にとってのメリット

- 高い柔軟性

- 簡単操作

- 洗浄可能で衛生的な設計のロボット

- 廃棄物の削減

- 手作業による表皮削りに比べて400%の生産量

アプリケーション

チーズホイールの自動脱皮

最新のチーズ乳製品工場でさえ、自然に熟したチーズの表皮削りは手作業で行われることがよくあります。オランダのDERO GROEP社は、このプロセスを自動化しました。ストーブリの6軸ロボット2台が連携して、30秒以内に表皮を取り除きます。工業用チーズ製造における真のマイルストーンと言えるでしょう。

屈強な従業員であっても、チーズホイールの表皮を削るのに約2分はかかります。手作業による表皮削りは非常に難しい作業です。このため、チーズ酪農家は、この用途に適した人材を見つけるのに苦労しています。熟成プロセスにバクテリアを使うため、手作業による表皮の削りは厳しい衛生性も必要となり、コンタミネーションは絶対に防がなければなりません。このため、「チーズに触れるな!」がチーズ酪農場での基本的なルールになっています。生産効率の向上に加えて、この衛生的な要求がチーズ製造に自動化が求められる理由です。

しかし、このプロセスがあまり自動化されていない理由があります:チーズは天然物です。ホイールは、サイズが均一ではありません。したがって、自動化は自由度の高いものでなければなりません。また、チーズの中で最も硬いのは皮なので、皮を剥ぐのにかなりの力が求められます。

ソリューション

2台のロボットが連携して行う

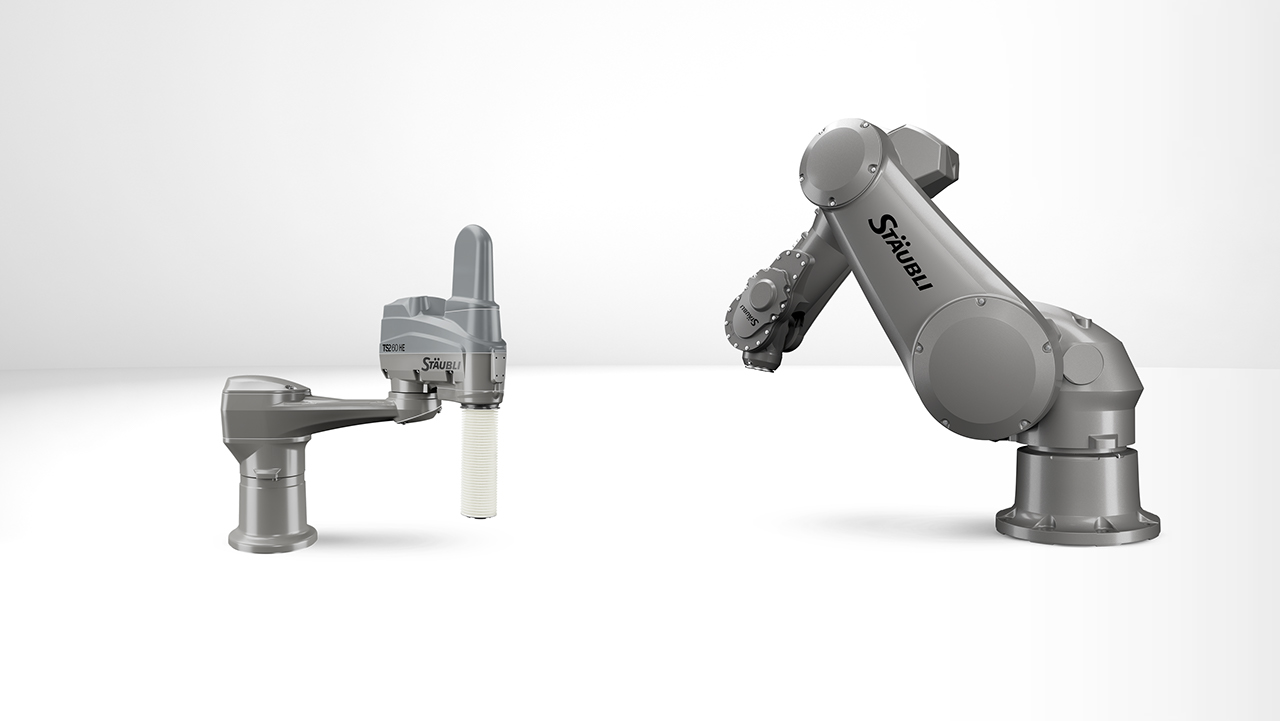

DERO社は、シンプルかつ印象的なプロセスで表皮削りを行うシステムを開発しました。ベルトコンベアは、チーズホイールをトランスファーステーションに送ります。ストーブリの6軸ロボットTX200のHEタイプが、ホイールの上部をほぼ完全にカバーする吸盤でホイールをピックアップします。皮を剥く道具はカッターに似ていて、また固定式であるため、ロボットはチーズホイールを回転させるなど、3次元的な動作を行います。これにより、チーズホイールの片面がわずか15秒で取り除かれます。

その後、ロボットアームはツールからかなり上部の搬送位置に移動します。2本目の同タイプのロボットアームがリーチを伸ばし、処理が半分終わったホイールをつかみ、2番目のステーションでホイールの残り半分を同様に削ります。両方のロボットが同時に作業できるため、チーズホイールの皮むきのサイクルタイムは約30秒です。プロセスは、常に目で確認ができ、さらに衛生性高く設計されています。皮の廃棄物はプラスチック容器に直接落ち、簡単に廃棄することができます。

お客様の使用状況

さまざまなチーズの種類と熟成度に応じたのレシピ

このシステムは、処理速度だけでなく、柔軟性と使いやすさにも優れています。DERO社は、チーズホイールの形状、種類、熟成度のレシピをコントロールユニットに保存しました。熟成6週間のゴーダでも、100週間のエダムでも、ロボットはどのように処理すべきかを知っています。チーズ酪農場にとっての利点は明らかです:時間とコストを節約しながら廃棄物の量を最小限に抑え、生産時の衛生状態を改善します。

DERO社のデザインエンジニアは、6軸シリーズのフラッグシップである TX200 HEを使用することを選択しましたが、その理由は、ロボットがツールに対して強い負荷を持つため、リーチ範囲が長いことと同時に剛性高いものである必要があったためです。さらに、ロボットアームに取り付けられたバキュームグリッパーの回転運動を作る巨大なステンレス製モーターとチーズホイール自体の重さにより、総合的な負荷は小型ロボットではとても対応できないものになります。