CASO DE ÉXITO

Superando los límites de lo técnicamente factible

La producción de módulos de sensores para motores diésel requiere soluciones de automatización altamente sofisticadas capaces de manejar componentes ultra-miniaturizados. En su planta de Bamberg, Alemania, Bosch está trabajando para hacer frente a este reto con robots de alta precisión y una estrategia de servicio inteligente.

BENEFICIOS PARA EL CLIENTE

- Automatización fiable del proceso de los pasos de montaje más exigentes

- Concepto de mantenimiento inteligente

- Robots de alta precisión con tecnología de accionamiento superior

- Cumplimiento fiable de tiempos de ciclo ultracortos

- Documentación sistemática y trazabilidad

TAREA

Montaje de precisión de módulos de sensores de alta complejidad

En Bosch Bamberg, los sofisticados procesos de ensamblaje de componentes miniaturizados desempeñan un papel fundamental en la producción de los inyectores, boquillas y sensores common rail que se utilizan en los sistemas de inyección de los motores diésel. Los principales procesos de fabricación también incluyen el montaje de módulos de sensores. Este complejo proceso impone las mayores exigencias a la robótica y requiere una estrategia de servicio novedosa.

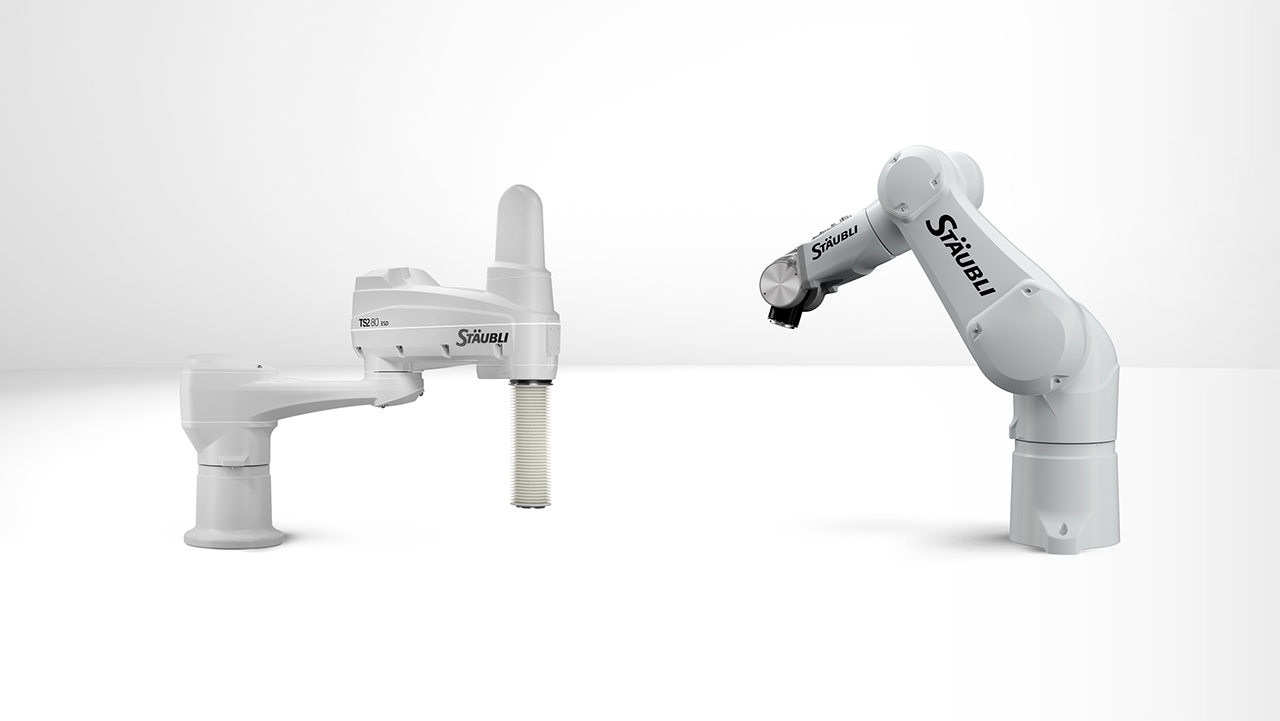

Incluso una mirada superficial a la mesa de indexación giratoria, donde se realiza el ensamblaje y el control de calidad, ilustra la complejidad de esta célula. Cinco robots Stäubli y 18 sistemas de inspección visual están instalados en un espacio muy reducido, tres de ellos en ejes NC que dan movilidad a las cámaras.

Los nidos de montaje de la mesa de indexación giratoria son cargados con los componentes correspondientes por robots de seis ejes Stäubli TX2 de alta velocidad y alta precisión. Las piezas se transportan a la célula mediante alimentadores automáticos. Las cámaras comunican las posiciones exactas de agarre a los robots. La colocación precisa de los diminutos componentes en los nidos de la mesa de indexación giratoria también se supervisa mediante una cámara. Esto significa que, incluso en la etapa inicial de llenado de la mesa giratoria, cada movimiento se supervisa y documenta minuciosamente para garantizar un montaje sin defectos.

SOLUCIÓN

Requisito extremo: una precisión de repetición inferior a 10 μm

Cada paso del montaje plantea grandes exigencias a la automatización, pero la última estación de la mesa de indexación giratoria requería una solución muy especial. Aquí es donde la carcasa, con un diámetro inferior a 10 milímetros, debe bajarse y fijarse a la unidad de sensor completamente montada. En el proceso, las clavijas de contacto de 0,6 mm de grosor deben guiarse a través de las aberturas de la carcasa. La precisión requerida del robot en este proceso es inferior a 10 μm.

Normalmente, la tarea de montaje descrita aquí podría descartar el uso de robots en la célula, ya que una precisión inferior a 10 μm no es alcanzable por ningún robot de producción en serie, ni siquiera por el TX2-40 de alta precisión, al que Stäubli atribuye una repetibilidad de ± 20 μm. Sin embargo, la tecnología de accionamiento JCS de primera clase del robot Stäubli TX2 permitió lograr una mayor precisión mediante un ajuste fino específico.

Concepto de mantenimiento especialmente adaptado

La precisión excepcionalmente alta también significa que las rutinas normales de mantenimiento no serían apropiadas. Si el mantenimiento se realizara solo sobre una base anual estándar o en el caso de una intervención no planificada, la precisión se perdería. El robot tendría que ser recalibrado por completo, lo que solo se puede hacer internamente en Bosch con un sistema de medición especial.

Con el fin de poder responder rápidamente en circunstancias en las que se requiere servicio, Stäubli y Bosch desarrollaron conjuntamente un concepto de mantenimiento personalizado. Bosch tiene a mano un robot de idéntico diseño, que se revisa por primera vez en Stäubli. A continuación, los engranajes se ajustan y miden con precisión mediante tecnología láser. A continuación, el robot se optimiza con precisión en Bosch. Por lo tanto, está listo para su uso inmediato en cualquier momento.

- bromista

- bromista

- bromista

USO DEL CLIENTE

Montaje seguro para el proceso en un espacio compacto

Después de un intervalo de mantenimiento definido con precisión, los dos robots se intercambian. Esto crea el requisito previo para una producción de calidad ininterrumpida y fiable en el proceso.

Otras características de la estación de montaje de sensores incluyen un diseño excepcionalmente compacto y la conformidad con ESD de todos los componentes, incluidos los robots. Al fin y al cabo, los componentes electrónicos montados aquí funcionan con bajos voltajes y corrientes y, en consecuencia, son sensibles.

El uso de robots Stäubli en la planta de Bosch en Bamberg no es en absoluto la excepción. Los robots Stäubli son siempre la opción preferida en este caso. Y este también ha sido el caso de este extraordinario sistema, que funciona mejor de lo que cualquier robot de alta precisión debería ser capaz de hacer. Con este sistema de montaje, Bosch y Stäubli han abierto nuevos caminos y han demostrado cómo trabajar en colaboración puede superar los límites de lo que es técnicamente factible. Como resultado de esta colaboración, el sistema funciona de forma estable y altamente productiva con una tasa de error extremadamente baja, a pesar de las especificaciones de precisión excepcionalmente exigentes.