- Europa

- Amerika

- Asien und Mittlerer Osten

- Afrika und Ozeanien

Roboter-Werkzeugwechsler für spezifische Anwendungen - Von der Materialhandhabung über die Montage bis zur Inspektion

1. Einleitung

Roboter-Werkzeugwechsler werden auch als Tool Changer bezeichnet und stellen die Schnittstelle zwischen dem Roboter und dem Greifer oder Technologiewerkzeug (Endeffektor) dar. Über eine Ablagestation kann das Werkzeugwechselsystem den Roboter bedarfsgerecht mit den entsprechenden Werkzeugen wie Schweißzangen, Schraubern, Fräsern, Bohrern, Greifern, Vakuum-Saugern oder auch Kameras und Messsystemen ausstatten. Dadurch gelingt es, die Effizienz und Produktivität des Werkzeugwechsels im Vergleich zu einem manuellen Wechsel signifikant zu erhöhen.

Roboter-Werkzeugwechsler werden entlang der gesamten Wertschöpfungskette der industriellen Fertigung eingesetzt. Zu den typischen Aufgabenfeldern gehören Materialhandhabungs-, Montage- und Inspektionsaufgaben, bei denen die Werkzeugwechsler jeweils eine unterschiedliche Rolle einnehmen. Fertigungsunternehmen profitieren von einem automatischen Roboterwerkzeugwechselsystem im Hinblick auf geringere Stillstandzeiten bei höherem Durchsatz und einer reduzierten Fehleranfälligkeit.

Bei der Investition in Roboter-Werkzeugwechsler kommt es aus Unternehmenssicht darauf an, das eigene Anwendungsspektrum und die damit verbundenen Anforderungen präzise zu analysieren. Für Standard-Fertigungsprozesse gibt es auf dem Markt einsatzbereite Applikationslösungen, die einen Großteil der standardisierten Werkzeuganwendungen abdecken. Solche Lösungen eignen sich vor allem für Unternehmen, deren Anforderungsprofil weitgehend dem industriellen Standard entspricht. Für spezielle Anwendungen gilt es hingegen, maßgeschneiderte Werkzeugwechsler-Lösungen für den individuellen Bedarf zu finden. Wichtig ist es im Vorfeld die Schnittstellen zu dem Roboterschlauchpaket mit dem Kunden abzustimmen, genauso wie die Verbindungsstecker zum Technologiewerkzeug.

Als wichtiger Katalysator für Innovation und Effizienz in der Fertigung ermöglicht es der Roboter-Werkzeugwechsler, Produktivität und Wettbewerbsfähigkeit nachhaltig zu steigern. In diesem Artikel werden wir die spezifischen Anwendungen von robotergestützten Werkzeugwechslern in der Materialhandhabung, Montage und Inspektion näher beleuchten, ihre Vorteile untersuchen und praktische Beispiele für ihre Effizienz vorstellen.

2. Anwendungen in der Materialhandhabung

A. Definition der Handhabungstechnik in der Robotik

Die Handhabungstechnik gehört zu den Eckpfeilern und Schlüsselanwendungen der Robotik – sie beschreibt vereinfacht gesagt alle robotergestützten Systeme zum Greifen, Transportieren und Bewegen von Objekten (Produkte, Verpackungen, usw.). In der Praxis der industriellen Fertigungstechnik ist der Einsatz von Robotern in der Materialhandhabung unerlässlich. Roboter sind in der Lage, Objekte nicht nur schneller, effizienter und präziser zu greifen und zu bewegen, sondern können dabei im Gegensatz zum Menschen auch besonders schwere, unförmige oder gefährliche Objekte bewegen.

Der Werkzeugwechsler spielt in diesem Zusammenhang eine Schlüsselrolle: Er ermöglicht es dem Roboter, durch die bedarfsgerechte Auswahl passender Greifer oder Vakuumsauger stets den passenden Endeffektor parat zu haben. Robotergestützte Handhabungstechnik ist in praktisch allen Fertigungsindustrien vorzufinden, zu den klassischen Branchen gehören die Logistik und Lagerhaltung, die Automobilindustrie sowie die Lebensmittelindustrie und Elektronikfertigung.

B. Die Bedeutung einer effizienten Materialhandhabung in der Fertigung

Die Fertigungslinien moderner Industriebetriebe werden mehr und mehr auf Effizienz und Produktivität ausgerichtet. Die Materialhandhabung spielt dabei eine zentrale Rolle, denn sie stellt bei fast allen Fertigungsprozessen den kritischen Pfad in puncto Durchlaufzeit und damit auch in puncto Wirtschaftlichkeit dar. Das Aufnehmen, Bewegen und Positionieren von Gütern in der Fertigung ist ein Zeitfaktor, der Auswirkung auf die gesamte Wertschöpfungskette des Unternehmens hat.

Als Rückgrat eines effizienten Fertigungsprozesses muss die Materialhandhabung so konzipiert sein, dass in den vor- und nachgelagerten Prozessschritten keine Engpässe auftreten. Bei der Automatisierung der Materialhandhabung gilt es daher darauf zu achten, die Werkzeugwechselsysteme präzise auf die Prozessanforderungen der Fertigungslinie auszulegen. Durch die Optimierung typischer Pick-and-Place-Anwendungen wie dem Transferieren, Sortieren und Palettieren gelingt es, Produktionszyklen zu beschleunigen und die Effizienz von Serienfertigungen zu optimieren. Gleichzeitig wird der Fachkräftebedarf in der Materialhandhabung reduziert, wodurch Personalkosten nachhaltig gesenkt werden.

C. Spezifische Herausforderungen für Roboter-Werkzeugwechsler in der Materialhandhabung

Die wesentliche Herausforderung von Roboter-Werkzeugwechslern in der Materialhandhabung liegt darin, die individuellen Anforderungen des Fertigungsprozesses technisch-ökonomisch optimal abzubilden. Gerade bei der Handhabung von Produkten unterschiedlichster Form und Beschaffenheit geht es darum, den Werkzeugwechsler mit allen erforderlichen Schnittstellen für die erforderlichen Endeffektoren auszustatten.

So vielseitig das Spektrum an Handhabungs-Endeffektoren ist, so flexibel muss auch der Werkzeugwechsler gestaltet sein. Ob ein Sauger für das vakuumgestützte Bewegen von Paketen oder ein spezieller, lebensmittelechter Soft-Gripper für das Aufnehmen von unregelmäßig geformtem Obst benötigt wird – der Werkzeugwechsler ist im besten Fall mit beiden Greifersystemen kompatibel.

Bei der Auswahl des Tool Changers steht dabei stets auch das Thema Zukunftssicherheit im Vordergrund. Eine der Herausforderungen liegt darin, zukünftige Anforderungen mitzuberücksichtigen. Effiziente Materialhandhabungssysteme können flexibel auf Änderungen in der Produktion reagieren.

D. Vorteile des Einsatzes von Roboter-Werkzeugwechslern in der Materialhandhabung

Die Vorteile moderner Roboter-Werkzeugwechsler in der Materialhandhabung sind vielfältig und umfassen unter anderem:

- Höhere Produktivität durch ein schnelles und nahtloses Teilehandling im Fertigungsprozess

- Signifikante Kostenersparnis durch die Entlastung von Arbeitskräften sowie eine geringere Fehlerquote

- Höhere Produktqualität dank reduzierter Fehlerquote und einem schonenden, teilespezifischen Handling

- Bessere Flexibilität bei Änderungen in der Fertigungslinie dank standardisierter Werkzeug-Schnittstellen

- Höhere Arbeitssicherheitsstandards durch die Automatisierung ergonomisch belastender Tätigkeiten

E. Beispiele für Anwendungen in der Materialhandhabung, bei denen Roboter-Werkzeugwechsler ihre Stärken ausspielen

Roboter-Werkzeugwechsler spielen im Fertigungsprozess überall dort ihre Stärken aus, wo unterschiedliche Handling-Tätigkeiten am gleichen Ort ausgeführt werden. Hier kommt es darauf an, den Zeitverlust zwischen zwei Tätigkeiten mit unterschiedlichen Werkzeugen möglichst weit zu reduzieren. Zu den typischen Anwendungen gehören:

- Das Aufnehmen von Produkten oder Werkstücken mithilfe von Greifvorrichtungen

- Das Drehen und Ausrichten von Teilen in eine gewünschte Position

- Der Transport von A nach B

- Die präzise Platzierung von Teilen an einer vorgegebenen Position

- Das Sortieren von Objekten gemäß fertigungsspezifischen Vorgaben

- Das Palettieren von fertigen Teilen im Zuge der Versandvorbereitung

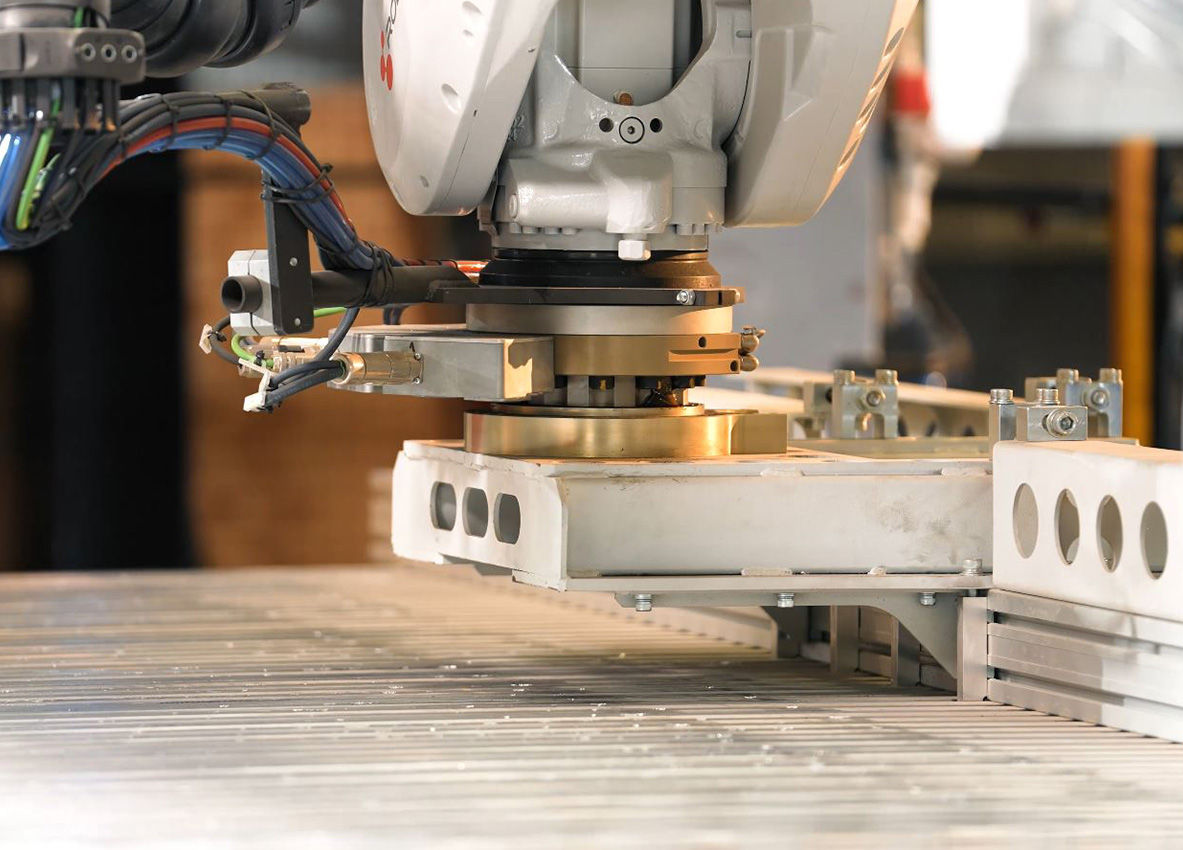

Bei der Auswahl eines Roboter-Werkzeugwechslers ist es empfehlenswert, stets das gesamte Zusammenspiel aus Wechsler und Applikation ganzheitlich zu betrachten. Die Kombination aus Werkzeugwechsler und Greiftechnik sollte insbesondere bei kleinen Traglasten als Einheit gesehen werden – entsprechend erfolgt die Konfiguration des Systems als Komplettlösung. Stäubli führt in seinem Sortiment ein breites Spektrum an hochpräzisen Endeffektoren, die optimal auf die angebotenen Werkzeugwechsler abgestimmt sind.

3. Montage- und Fügetechnik

A. Montage- und Fügeprozesse in der Fertigung

Effiziente und fehlerfreie Montageprozesse gehören zu den zentralen Erfolgsfaktoren einer modernen industriellen Fertigung. Das Montieren und Fügen von Bauteilen und Baugruppen zeichnet sich typischerweise durch ein hohes Maß an repetitiven, zeit- und kraftintensiven Arbeitsschritten aus, was sie für eine Automatisierung prädestiniert macht. In Zeiten immer kürzerer Lebenszyklen und Entwicklungszeiten werden diese Arbeitsschritte daher zu einem erfolgsbestimmenden Faktor.

Die Automatisierung von Montage- und Fügetätigkeiten ist in allen industriellen Fertigungsbereichen wichtig, insbesondere aber in den Serienfertigungen der Elektronikindustrie, der Automobilindustrie sowie der Kunststoffindustrie. Die Art der Montagetätigkeiten ist sehr individuell, zu den typischen Anwendungen einer Montagelinie gehören beispielsweise:

- Zusammenfügen von Bauteilen mit Kleinteilen wie Schrauben, Nieten, Dichtungen, Hülsen, etc.

- Passgenauer Einbau von Bauteilen in bestehende Baugruppen

- Anbringen von Kunststoffclips oder Stopfen

- Montage von Getriebe- oder Motorblöcken

- Verkleben von Bauteilen

Vor allem bei zeit- und kraftintensiven Tätigkeiten mit hohen Präzisionsanforderungen spielen robotergestützte Systeme ihre Vorteile aus.

B. Die Rolle von Roboter-Werkzeugwechslern

Montageaufgaben zeichnen sich durch eine große Vielfalt an verschiedenen Tätigkeiten in einer einzigen Position aus. Bei vielen Anwendungen gilt es, mehrere Prozessschritte an der gleichen Position mit dem gleichen Roboter durchzuführen. Bei der Zylinderkopfmontage in der Automobilindustrie werden beispielsweise zunächst Passhülsen und Dichtungen eingelegt, wobei eine komplexe Greifergeometrie erforderlich ist. Bei kraftsensitiven Prozessen wie dem Klipsen, Nieten oder Schrauben gilt es hingegen, über Sensoren präzise die Prozessparameter abzugreifen und diese an die Steuersoftware zu vermitteln.

Roboter-Werkzeugwechsler müssen daher bei Montageaufgaben zahlreiche Anforderungen erfüllen. Neben dem eigentlichen Werkzeugwechsel muss der Tool Changer auch über modernste Übertragungsmodule für die Medien-, Energie- und Datenübertragung verfügen.

C. Wichtige Überlegungen bei der Auswahl von Werkzeugwechslern

Bei der Auswahl von Werkzeugwechslern für Montage- und Fügeanwendungen gilt es, zunächst die grundlegenden Anforderungen des zu automatisierenden Prozessschrittes zu analysieren. Dabei geht es vor allem darum, den einzelnen Tätigkeiten passende Werkzeuge zuzuordnen und notwendige periphere Anwendungen wie die Medien-, Energie- und Datenübertragung zu spezifizieren.

Zu den relevanten technischen Spezifikationen von Werkzeugwechslern gehören unter anderem:

- Die zulässige Traglast des Werkzeugwechslers (kg)

- Das erzielbare statische Moment (Nm)

- Das dynamische Moment (Nm)

- Zulässige Prozessparameter wie Temperatur (°C) und Druck (MPa)

- Der IP-Schutzgrad

- Die Wiederholgenauigkeit (mm)

- Die Anzahl der Modulplätze

- Schnittstellen zu Übertragungsmodulen für Energie- und Datenübertragung, Pneumatik, RFID-Anwendungen, Erdung, und weitere Anwendungen

Neben den hier genannten technischen Spezifikationen sind aus Anwendersicht die qualitätsrelevanten Parameter wie Lebensdauer, Verschleiß etc. zu berücksichtigen.

D. Vorteile des Einsatzes von Roboter-Werkzeugwechslern

Roboter-Werkzeugwechsler spielen in den komplexen Montagelinien der industriellen Fertigung eine Schlüsselrolle bei der Steigerung von Produktivität, Kosteneffizienz und Qualitätsstandards. Die Vorteile sind vielfältig und umfassen:

Höhere Effizienz: Werkzeugwechsler ermöglichen es robotergestützten Montagelinien, verschiedene Endeffektoren schnell und nahtlos zu wechseln, ohne dass menschliches Eingreifen erforderlich ist. Dadurch werden die Produktionszeit verkürzt und die Effizienz der Montageaufgaben erhöht.

Flexibilität: Die Möglichkeit des schnellen Werkzeugwechsels erhöht die Flexibilität in der Montagelinie. Auch bei sich ändernden Anforderungen durch neue Produktionsanforderungen oder Produktvarianten ist kein manuelles Umrüsten notwendig.

Kostenreduzierung: Dank der signifikanten Produktivitätssteigerung amortisiert sich die Investition in einen Roboter-Werkzeugwechsler typischerweise schnell. Neben der reinen Produktivitätssteigerung sind auch die positiven Effekte auf die Fehlerrate und den Personalbedarf zu berücksichtigen.

4. Inspektionsanwendungen

A. Bedeutung von Prüfprozessen in der Qualitätskontrolle

Mithilfe von Prüfprozessen stellen industrielle Fertigungsunternehmen sicher, dass die gefertigten Produkte den gewünschten Qualitätsstandards entsprechen. Prüfprozesse werden meist nicht nur in die finale Qualitätskontrolle integriert, sondern sind Teil einer kontinuierlichen Qualitätsüberwachung entlang der gesamten Fertigungslinie. Durch die prozessüberschreitende, kontinuierliche Überwachung der Prozess- und Qualitätsparameter gelingt es, die Fehlerquoten signifikant zu reduzieren und damit den Ausschuss und die damit verbundenen Kosten zu senken. Gleichzeitig gelingt es, gesetzliche Vorschriften und Normen einzuhalten und die dafür notwendige Dokumentation zu erstellen.

Zu den typischen Aufgaben robotergestützter Prüfprozesse gehören beispielsweise die Prüfung von Bauteiltoleranzen, der Oberflächenbeschaffenheit, der relevanten Prozessparameter wie Temperatur, Druck und Durchflussmengen oder der Funktionalität.

Video: Bedeutung von Prüfprozessen in der Qualitätskontrolle

B. Integration robotergestützter Werkzeugwechsler in Inspektionssysteme

Moderne robotergestützte Werkzeugwechsler lassen sich nahtlos in komplexe Inspektionssysteme integrieren. Dabei spielt vor allem die Möglichkeit der Signal- und Datenübertragung eine wichtige Rolle: Die durch das Prüfsystem ermittelten Daten und Signale lassen sich dadurch in Echtzeit übertragen und werden den Werkzeugen zur Prozessoptimierung unmittelbar zur Verfügung gestellt.

Werkzeugwechsler werden zur Integration in Inspektionssysteme mit entsprechenden Übertragungsmodulen ausgestattet, die Daten und Signale transferieren können. Zu den typischen Anwendungen gehören:

- RFID-Module mit IO-Link Schnittstelle für die Objekterkennung

- Signal- und Datenmodule für Anwendungen mit Gigabit-Ethernet (z.B. gedockte Kamerasysteme)

- Übertragungsmodule für Ultraschallanwendungen, beispielsweise für die zerstörungsfreie Prüfung von Bauteilen

- Übertragungsmodule für die Verarbeitung von Bild- und Videosignalen

C. Spezifische Anforderungen an Werkzeugwechsler in Inspektionsanwendungen

Bei der Auswahl eines Roboter-Werkzeugwechslers für Inspektionsanwendungen ist vor allem die Kompatibilität des Tool Changers mit der jeweiligen Anwendung zu berücksichtigen. In diesem Kontext sind vor allem die vorgesehenen Schnittstellen für Übertragungsmodule zur Signal- und Datenübertragung relevant, da diese maßgeblich das Anwendungsspektrum bestimmen.

Daher gilt es, zunächst die Art der erforderlichen Inspektionsprozesse zu wählen. Typischerweise handelt es sich in der industriellen Serienfertigung um:

- Dimensionale Inspektionen (Abmessungen, Toleranzen, Oberflächen)

- Visuelle Inspektionen (z.B. durch automatisierte Bildverarbeitungssysteme)

- Funktionale Inspektionen (z.B. durch automatisierte Funktionstests)

- Materialprüfung (z.B. durch zerstörungsfreie Prüfung durch Ultraschall)

- Dichtigkeitsprüfung (z.B. durch hydraulische oder pneumatische Anwendungen)

Auf Grundlage der ausgewählten Inspektionsprozesse und der jeweiligen technischen Spezifikationen kann ein Roboter-Werkzeugwechsler ausgewählt werden, der diese Anforderungen erfüllt.

D. Vorteile des Einsatzes von Roboter-Werkzeugwechslern in Prüfanwendungen

Der Einsatz von Roboter-Werkzeugwechslern in Prüfanwendungen bietet weitreichende Vorteile. Dazu zählen vor allem:

Sicherstellung der Produktqualität: Durch automatisierte Prüfprozesse gelingt es, die Einhaltung der eigenen und kundenspezifischen Qualitätsstandards sicherzustellen.

Sicherheit gewährleisten: Durch die kontinuierliche Prüfung der Bauteilfunktionalität und der Sicherheitsstandards wird die ordnungsgemäße Funktion des Bauteils gewährleistet, was gerade in Branchen wie der Automobilindustrie oder der Luftfahrtindustrie wichtig ist.

Kosteneffizienz: Die frühzeitige, automatisierte Identifizierung von Fehlern sorgt dafür, dass die Ausschussrate reduziert und Schwächen im Fertigungsprozess schnell erkannt werden.

Normenkonformität: Durch die kontinuierliche Überprüfung vorgeschriebener Parameter gelingt es, gesetzliche Vorgaben und technische Normen stets einzuhalten.

5. Fazit

Roboter-Werkzeugwechsler haben sich bei der Automatisierung industrieller Fertigungsprozesse fest etabliert. Sie stellen die Schnittstelle zwischen dem Roboter und dem Endeffektor dar und sind daher von zentraler Bedeutung für die Effizienz und Variabilität des gesamten Robotersystems.

Bei der Auswahl eines geeigneten Roboter-Werkzeugwechslers für Handling-, Montage- und Prüfprozesse gilt es, die eigenen Anforderungen und technischen Spezifikationen zu berücksichtigen. Dabei ist es empfehlenswert, zukünftige Anforderungen durch Produktvariationen oder mögliche Änderungen im Fertigungsprozess gleich mitzudenken. Die Auswahl eines geeigneten Werkzeugwechslers hat einen entscheidenden Einfluss auf die Produktionseffizienz und -qualität der gesamten Fertigungslinie. Dabei spielt neben der Funktionalität auch die zu erwartende Lebensdauer und die Verschleißfestigkeit eine zentrale Rolle.

Stäubli bietet als weltweit agierender Anbieter von Mechatronik-Lösungen hochmoderne Roboter-Werkzeugwechsler für unterschiedlichste Handling-, Montage- und Prüfprozesse an. Der Roboter-Werkzeugwechsler MPS punktet durch ein modulares Produktkonzept, das sich an unterschiedlichste Kundenanforderungen anpassen lässt. Erfahren Sie hier mehr über die bewährten und hochproduktiven MPS Roboter-Werkzeugwechselsysteme.

Weitere Themen im Fokus

Unsere Themen sind eine umfassende Ressource, die Ihnen hilft, die entscheidende Rolle von Roboter-Werkzeugwechslern bei der Effizienzsteigerung in einer Vielzahl von Anwendungen zu verstehen.

Entdecken Sie unsere innovativen Lösungen - Exklusive Broschüren jetzt downloaden!

Stäubli ist ein führender technologischer Vorreiter in der Konstruktion und Entwicklung von Roboter-Werkzeugwechselsystemlösungen. Nehmen Sie noch heute Kontakt mit uns auf und machen Sie den ersten Schritt zur Automatisierung Ihres Produktionsprozesses!

Success Stories

Erfahren Sie mehr über unsere Lösungen und Erfahrungsberichte!

-

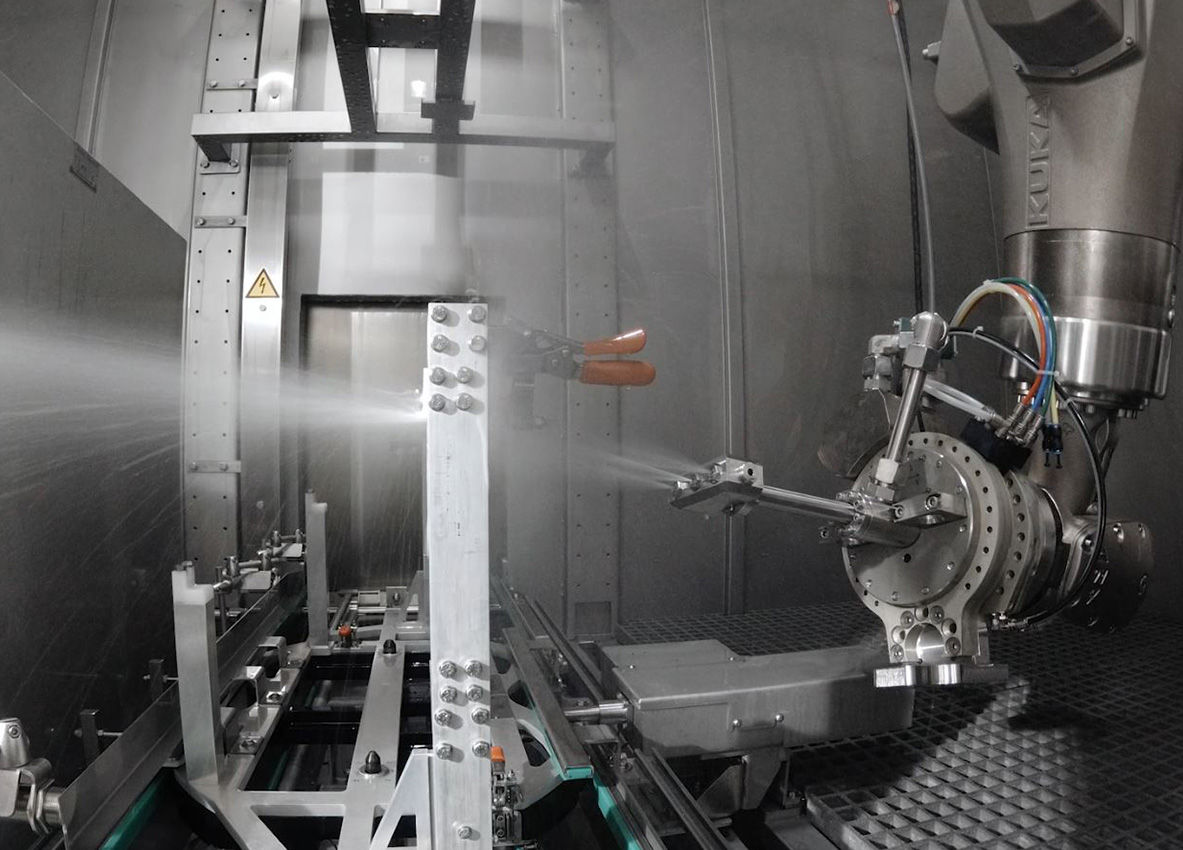

Silberhorn - Maschinen und Anlagenbau

Bauteilreinigung für die Metallbearbeitung auf engstem Raum: Roboter-Werkzeugwechsel in der Nasszelle. -

Volvo Trucks - Automotive

Bereitstellung von Roboter-Werkzeugwechselsystemen, die den anspruchsvollen Zuverlässigkeitszielen von Volvo entsprechen. -

Robinova / Teksan - Industrial Machinery

Eine praxiserprobte Lösung, die Zeit spart, die Roboterauslastung verbessert und die Sicherheit des Bedieners erhöht.