- Europe

- Amériques

- Asie et Moyen-Orient

- Afrique et Océanie

Changeur d'outil pour robot pour applications de soudage : améliorer la productivité et la qualité

Table of content

1. Introduction

A. Introduction à l'importance des applications de soudage dans l'industrie

Dans l'industrie moderne, les applications de soudage sont indispensables pour la fabrication de produits de haute qualité. Que ce soit dans l'industrie automobile, le génie mécanique ou l'aérospatiale – le soudage relie les matériaux de façon permanente et garantit une liaison sûre et durable des composants. La qualité des soudures influence directement la fonctionnalité et la longévité des produits finaux.

Avec les avancées de la technologie d'automatisation, les robots sont devenus des éléments centraux dans les processus de soudage. Ils permettent non seulement une augmentation des performances, mais assurent également une qualité constante des soudures. Un facteur déterminant est la flexibilité des robots à gérer efficacement différentes tâches de soudage avec différents outils. C'est là que les systèmes de changement d'outils pour robot entrent en jeu, permettant un échange rapide et précis entre différents outils de soudage, augmentant ainsi considérablement la productivité et la qualité dans la fabrication.

Dans cet article, nous allons examiner les différentes applications des systèmes de changement d'outils pour robot dans le domaine du soudage, identifier les avantages et les défis des systèmes de changement d'outils automatisés et présenter des solutions technologiques qui optimisent l'efficacité et la qualité des processus de soudage.

B. Changement d'outils pour les applications de soudage – combiner précision et rapidité

Dans la technologie de soudage industrielle, chaque seconde compte – et chaque processus de soudage impose des exigences spécifiques quant à l'outil utilisé. Du soudage par points au soudage à l'arc en passant par des procédés spécialisés : les lignes de production modernes doivent rester flexibles pour exécuter efficacement diverses techniques de soudage.

Les systèmes de changement d'outils pour robot jouent un rôle clé à cet égard. Ils permettent de changer de pistolets de soudage ou d'autres outils de soudage en quelques secondes, sans retarder le processus de production. Le résultat : une productivité accrue, des temps d'arrêt réduits et une haute qualité de soudage durable, grâce à la précision répétée des systèmes de changement d'outils pour robot.

Le fonctionnement précis de ces systèmes, les défis qu'ils relèvent et les innovations technologiques utilisées seront abordés dans la suite de cet article.

2. Applications des changeurs d'outils pour robot pour les applications de soudage

A. Différents processus de soudage

Dans la fabrication industrielle, en particulier dans la production automobile, il existe de nombreuses techniques d'assemblage pour relier les composants. Outre le soudage, les processus d'assemblage courants incluent le rivetage, le vissage, le rivetage par poinçonnage, le collage, le clinching, les vis à perçage par écoulement, et le pliage. Chacune de ces méthodes a ses propres exigences techniques et applications.

Le soudage est l'une des méthodes les plus couramment utilisées, car il crée des joints permanents et résistants qui peuvent supporter de fortes contraintes mécaniques. Dans des secteurs tels que l'industrie automobile et aéronautique, plusieurs processus de soudage sont souvent nécessaires au sein d'une même ligne de production. Par exemple, les structures de carrosserie sont soudées, tandis que d'autres composants sont traités avec des rivets ou des collages.

Pour gérer efficacement cette diversité de processus, les robots doivent pouvoir changer facilement d'outils. Les changeurs d'outils pour robot permettent de fournir divers outils de soudage au cours d'un seul cycle de travail – sans temps de réoutillage manuel. Cela augmente non seulement la productivité, mais optimise également la qualité des techniques de soudage.

B. Différents processus de soudage

Les procédés de soudage sont aussi polyvalents que leurs domaines d'application. Du soudage à l'arc au soudage MIG/MAG et TIG jusqu'au soudage laser – chaque méthode apporte des avantages spécifiques et des possibilités d'application.

Le soudage par points joue un rôle particulier, notamment dans l'industrie automobile et le traitement des tôles. Dans ce processus, les composants sont assemblés par des points de soudure placés avec précision. Étant donné que des exigences différentes sont imposées au processus de soudage en fonction du matériau et de l'épaisseur des composants, un changement rapide et fiable des outils est essentiel.

B1. Le soudage par points et la nécessité de divers outils

Le soudage par points est l'un des processus clés de la fabrication industrielle, en particulier dans la transformation automobile et de la tôle. Par une application ciblée et de courte durée de chaleur, les feuilles de métal sont connectées à des points – rapidement, de manière fiable et avec une grande résistance. Le point de soudure se forme là où la résistance est la plus élevée, c'est-à-dire entre les feuilles de métal à souder.

Les défis résident dans la diversité des tâches de soudage : différentes épaisseurs de matériau, géométries des composants et exigences de production nécessitent l'utilisation de différentes pinces et tailles de soudage.

Pour accéder aux zones difficiles d'accès dans la carrosserie, des géométries de pinces de soudage spéciales peuvent être nécessaires.

Un processus de production efficace nécessite donc une adaptation rapide aux exigences changeantes. C'est là que le changement d'outil devient un facteur décisif : Il garantit que le robot de soudage travaille toujours avec l'effecteur final approprié – sans retard et sans perte de qualité.

B2. Importance du changement d'outil

Un changement d'outil efficace est un facteur clé de succès dans les processus de soudage automatisés. Surtout en soudage par points, mais aussi dans d'autres méthodes de soudage, les robots doivent changer d'outils dans les plus brefs délais pour réagir de manière flexible aux différentes géométries des composants, épaisseurs des matériaux et exigences de production.

Sans automatisation, il faudrait soit un robot séparé pour chaque pince de soudage, soit un réoutillage manuel – un processus chronophage et sujet aux erreurs qui peut perturber considérablement le flux de production. En revanche, un changement précis et automatisé des pinces de soudage par points, des torches ou d'autres outils de soudage minimise les temps d'arrêt et augmente considérablement la productivité.

En plus de l'amélioration pure de l'efficacité, un changement d'outil fiable contribue également de manière significative à l'assurance qualité. Selon la pièce et le matériau, l'utilisation d'outils spécialisés permet d'obtenir des points de soudure constants avec une répartition optimale de la force et de l'énergie.

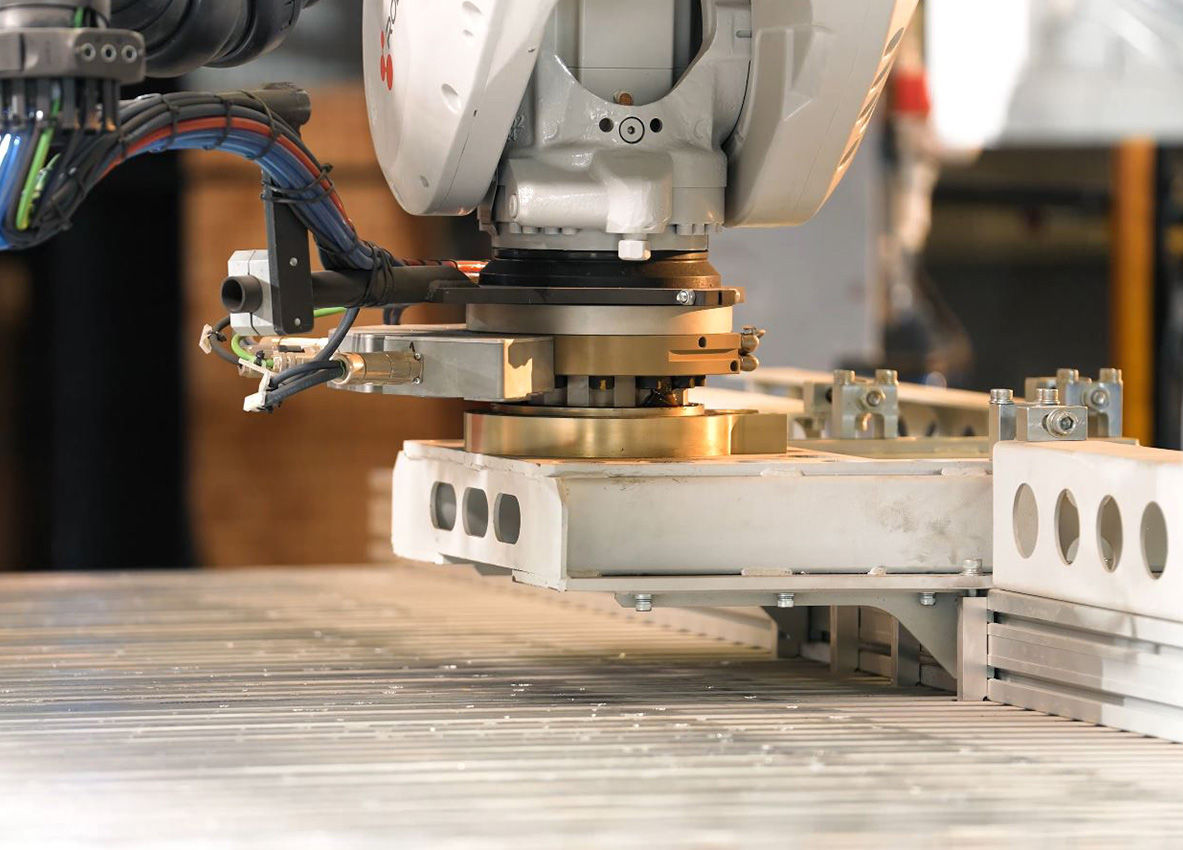

Les changeurs d'outils pour robots modernes, tels que ceux développés par Stäubli, peuvent non seulement changer les outils mécaniques, mais également assurer la transmission de médias, d'énergie et de données en un seul processus. Cela permet d'automatiser des applications de soudage complexes sans restrictions – pour une production flexible, économique et pérenne.

C. Avantages et défis des changeurs d'outils pour robots automatiques

Les changeurs d'outils pour robots automatiques sont une composante essentielle pour l'optimisation des applications de soudage. Ils permettent des changements rapides, précis et sûrs entre différents effecteurs, augmentant ainsi l'efficacité, la flexibilité et la qualité. Néanmoins, leur mise en œuvre pose également quelques défis.

Avantages des changeurs d'outils pour robots automatiques

- Productivité maximisée : les changements d'outils se produisent en quelques secondes, réduisant considérablement les temps d'arrêt. Les robots peuvent exécuter différentes tâches de soudage sans interruption.

- Flexibilité accrue : un robot peut travailler avec différentes pinces ou torches de soudage pour traiter divers composants et matériaux dans une ligne de production.

- Qualité constante : la répétabilité extrêmement précise des systèmes de changement d'outils pour robot garantit que la reproductibilité et la qualité des soudures sont constamment maintenues.

- Usure réduite : comme l'outil approprié est utilisé pour chaque tâche, l'usure des composants individuels est réduite, ce qui diminue les coûts de maintenance.

- Sécurité accrue : les changeurs d'outils automatisés réduisent le besoin d'intervention manuelle et minimisent les risques d'erreurs de l'opérateur ou de blessures dues à une manipulation incorrecte.

Défis de mise en œuvre

- Coûts d'investissement : l'acquisition d'un changeur d'outils automatique nécessite un investissement, qui peut rapidement s'amortir grâce à l'augmentation de l'efficacité et à la réduction des coûts de maintenance.

- Complexité de l'intégration : la mise en œuvre d'un système de changement d'outils nécessite une coordination précise avec le contrôle du robot existant ainsi qu'une planification réfléchie des interfaces d'outils.

- Besoin en espace : dans les environnements de production restreints, un espace suffisant doit être prévu pour les stations de stockage des outils et la liberté de mouvement du robot.

- Entretien et compatibilité : bien que les changeurs d'outils réduisent l'usure des composants individuels, les mécanismes de changement doivent eux-mêmes être régulièrement vérifiés et entretenus. En outre, la compatibilité avec les outils de soudage et les connexions de médias utilisés doit être assurée.

D. Exemples pratiques : ici, les changeurs d'outils pour robot montrent leurs avantages

L'utilisation des changeurs d'outils pour robot dans les applications de soudage est particulièrement avantageuse lorsqu'une grande variété de composants, de matériaux ou de processus de soudage est requise. Les exemples concrets suivants tirés de l'industrie montrent comment les systèmes de changement d'outils automatisés augmentent la productivité, réduisent les temps d'arrêt et améliorent la qualité des soudures.

1. Industrie automobile : construction de carrosserie avec pinces de soudage variables

Dans la production de véhicules, les robots doivent établir des milliers de points de soudure chaque jour – souvent sur des composants avec des épaisseurs de matériau et des géométries variables. Ici, le changement rapide entre différentes pinces de soudage par points est essentiel car chaque pince est optimisée pour des exigences spécifiques (par exemple, différentes formes d'électrodes ou tailles de pinces pour des points de soudure étroits ou larges). Le soudage de l'aluminium est également régulièrement utilisé dans la construction légère.

2. Génie mécanique : combinaison de soudage et de fraisage

Dans la fabrication de composants complexes en génie mécanique, les étapes de soudage et d'usinage sont souvent combinées. Un exemple est la production de cadres en acier pour les machines de construction ou les véhicules ferroviaires, où le soudage est suivi du post-traitement des soudures par fraisage ou broyage.

3. Aéronautique : soudages de précision sur structures en aluminium

Dans l'industrie aéronautique, des matériaux légers tels que l'aluminium ou le titane sont souvent utilisés, nécessitant des procédés de soudage spéciaux (comme le soudage TIG ou laser). De plus, les composants avec des géométries complexes doivent être soudés avec précision. Un robot équipé d'un changeur d'outils peut changer entre différents torches de soudage pour utiliser diverses méthodes en fonction du composant. Cela garantit une haute qualité des soudures et rend le processus de production plus flexible.

4. Construction de véhicules ferroviaires : adaptation à différentes épaisseurs de matériau

Dans la fabrication de wagons ou de locomotives, différents alliages d'acier avec des épaisseurs de parois différentes sont traités. Bien que des soudures par points précises soient nécessaires pour des tôles plus fines, les procédés de soudage MIG/MAG sont mieux adaptés aux sections plus épaisses. Au lieu d'utiliser différents robots pour les différentes tâches, un seul robot équipé d'un changeur d'outils peut passer d'une pince de soudage par points, à une torche de soudage MIG et des outils de serrage. Cela permet une fabrication flexible et réduit le nombre de robots nécessaires.

5. Construction acier et métal : alternance entre soudage et découpage

Dans l'industrie de la construction métallique et du traitement des métaux, les processus de soudage et de découpe sont souvent combinés pour fabriquer des pièces à partir de grandes plaques d'acier. Un robot peut passer de manière transparente d'une découpeuse plasma à une torche de soudage grâce à l'utilisation d'un changeur d'outils. Cela lui permet de faire des découpes précises, puis de souder directement les pièces découpées, sans nécessiter l'intervention manuelle d'un opérateur.

3. Conclusion

A. Résumé des points clés

Les changeurs d'outils pour robot sont devenus une technologie clé dans le soudage automatisée. Ils permettent des changements rapides et précis entre différents outils de soudage, optimisant ainsi la productivité, la flexibilité et la qualité. En particulier dans l'industrie automobile, le génie mécanique et l'aérospatiale, ils sont indispensables pour concevoir des processus de fabrication complexes de manière efficace et économique. En plus d'augmenter l'efficacité, ils contribuent à la réduction des temps d'arrêt, à l'assurance qualité et à la sécurité au travail.

B. Perspectives d'avenir

L'avenir des changeurs d'outils pour robot réside dans des systèmes intelligents et connectés qui permettent une automatisation et une flexibilité encore plus grandes. La transmission sans fil de données et d'énergie, ainsi que des systèmes adaptatifs basés sur des capteurs, vont permettre une intégration encore plus transparente dans les processus de fabrication. La maintenance prédictive par capteurs intégrés aidera à éviter les interruptions imprévues et à maximiser la durée de vie des systèmes.

C. Développements

Les développements actuels se concentrent sur des systèmes de verrouillage économes en énergie qui ne nécessitent aucune alimentation en médias externes, ainsi que sur des changeurs d'outils modulaires qui peuvent s'adapter aux exigences de production changeantes. Des fournisseurs comme Stäubli sont à l'avant-garde de ces innovations pour offrir aux entreprises des solutions puissantes et pérennes pour leurs applications de soudage. Les changeurs d'outils robotisés ne sont donc pas seulement une amélioration de l'efficacité pour les environnements de production actuels, mais aussi une technologie clé pour l'usine du futur. Des systèmes comme la série MPS de Stäubli offrent des solutions modulaires et extrêmement précises permettant de changer les outils non seulement mécaniquement, mais aussi avec une transmission de médias, d'énergie et de données intégrée. Cela permet de réaliser en toute sécurité et efficacité les applications de soudage les plus exigeantes.

Sujets d'actualité

Nos rubriques constituent une ressource complète pour comprendre le rôle essentiel des changeurs d'outils robotisés dans l'amélioration de l'efficacité dans une multitude d'applications.

Découvrez nos solutions innovantes et téléchargez dès maintenant nos brochures exclusives !

Pionnier dans la conception et la fabrication de systèmes de changement d’outils pour robots haute technologie.

Success Stories

Découvrez nos solutions et témoignages clients !

-

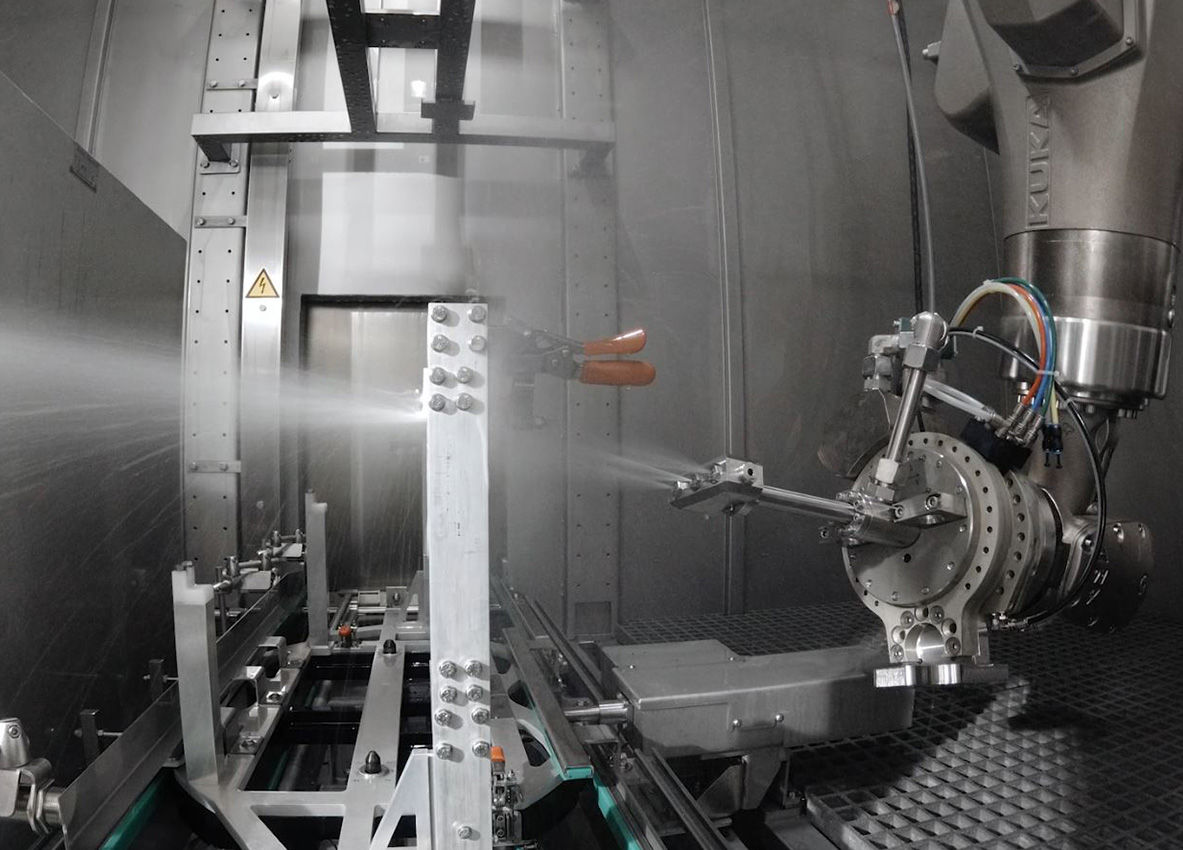

Silberhorn - Industrial Machinery

Nettoyage de pièces pour l'usinage des métaux dans un espace restreint - Changement d'outils par robot dans la salle d'eau. -

Robinova / Teksan - Industrial Machinery

Une solution qui a fait ses preuves sur le terrain et qui permet de gagner du temps, d'améliorer l'utilisation des robots et de renforcer la sécurité des opérateurs.