SUCCESS STORY

Production de fromage à pâte dure automatisée et hygiénique

Au sein de la fabrication de fromage à pâte dure de BMI (Bayerische Milchindustrie eG) à Jessen en Allemagne, deux cellules robotiques garantissent l’emballage primaire hygiénique des blocs fraîchement produits. Découvrez dans quelle mesure l’utilisation de robots peut rendre fiable, flexible sur le plan économique et durable l’emballage de 35 000 tonnes de fromage à pâte dure par an.

AVANTAGES POUR LE CLIENT

- Conformité sûre aux normes d’hygiène les plus strictes

- Rendement élevé

- Robots compatibles au lavage

- Flexibilité maximale

- Exigences d’espace minimes

CHALLENGE

Emballage primaire de 100 tonnes de blocs de fromage par jour

Bayerische Milchindustrie (BMI) produit près de 35 000 tonnes de fromage à pâte dure par an au sein de son site Jessen en Allemagne. La production requiert le traitement d’environ 350 millions de litres de lait issu de près de 35 000 vaches. Deux cellules robotiques s’occupent de l’emballage primaire des blocs de fromage fraîchement produits en respectant les normes les plus strictes en matière d’hygiène.

Ce site de fabrication représente, par conséquent, l’une des plus grandes usines de fromage du groupe BMI, ainsi qu’un producteur majeur à travers l’Allemagne, en raison notamment de sa vaste diversité et de sa flexibilité élevée : BMI produit, entre autres, de la Cagliata, du cheddar rouge et blanc, de l’Edam et de l’Emmental à Jessen. Ces produits sont en grande majorité destinés aux industriels, mais certains sont également envoyés à des chaînes de commerce de détail pour des consommateurs finaux sous la marque Paladin et d’autres labels privés.

Entre 2017 et 2019, l’entreprise a investi une somme impressionnante de plus de 100 millions d’euros, y compris dans une nouvelle usine de fromage à pâte dure. Cette dernière a permis de produire ces volumes et cette variété de manière économique, sans compromis sur la qualité élevée. L’intégralité du site fonctionne 20 h/24, 7 j/7, comme l’explique Thomas Benicke, responsable de la production au sein de l’usine de fromage à pâte dure : « Nous produisons pendant 20 heures. Ensuite, l’usine est mise complètement à l’arrêt et est nettoyée, puis un nouveau cycle de production démarre. »

SOLUTION

Emballage primaire de blocs de fromage dans deux cellules robotiques

Ce rythme s’applique également à l’étape finale, à savoir l’emballage. Lorsque le fromage quitte le convoyeur d’égouttage, il entre dans l’un des six systèmes TetraPak Casomatic SC7 par un pipeline. Ces systèmes gèrent en continu et de manière complètement automatisée la précompression, la formation des blocs de fromage et le remplissage. Le produit final est constitué de blocs de fromage pesant précisément 15 ou 20 kg, prêts pour l’emballage.

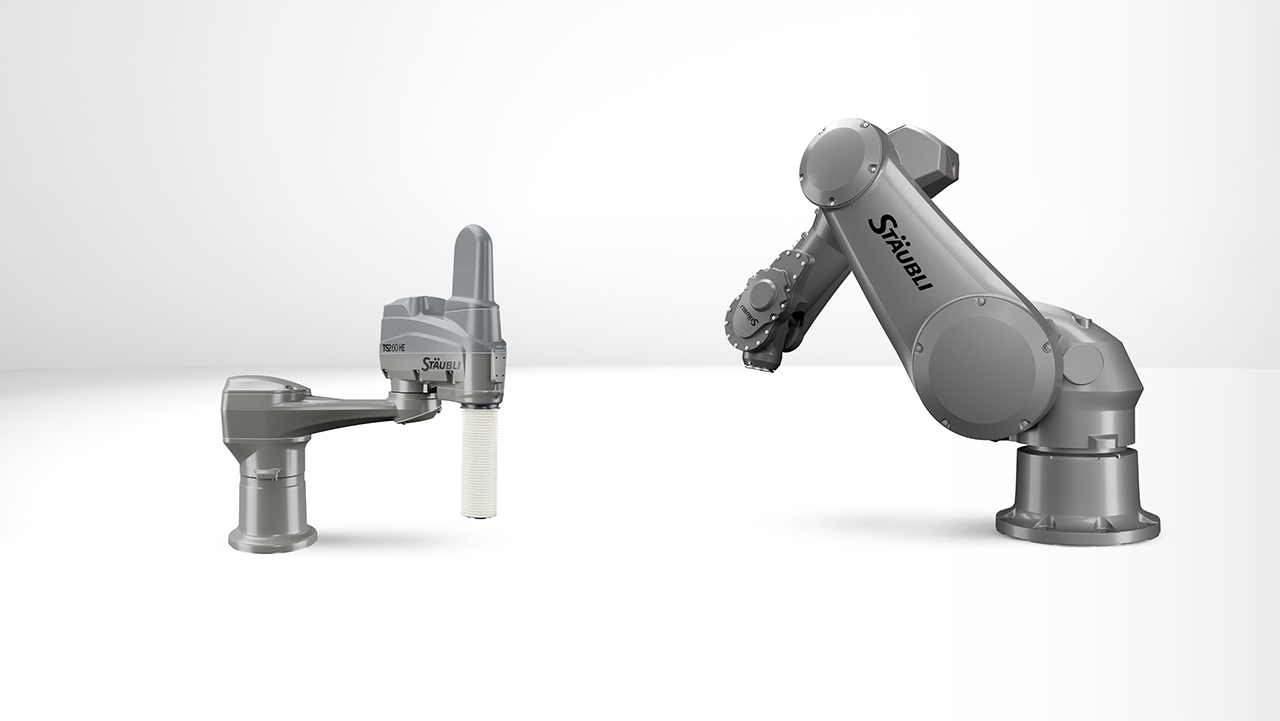

BMI a fait appel à Lemmermeyer Edelstahl-Anlagenbau à Deiningen en Allemagne pour concevoir la ligne d’emballage primaire. Trois des six colonnes TetraPak sont assignées à une cellule robotique, dotée d’un robot Stäubli TX200L six axes de conception HE. Avec une capacité de charge de 100 kg et une portée de 2,60 m, les robots sont préparés de manière optimale pour manipuler les blocs de fromage. De plus, grâce à la pince développée par Lemmermeyer, ils disposent également de fonctionnalités multitâches.

Le robot monté sur base se saisit d’abord d’un tube de film et le tire vers le support prévu à cet effet de la colonne de remplissage. Le système pousse ensuite le bloc (ou deux pour la production d’unités de 40 kg) de 15 ou 20 kg de fromage dans le tube. Le robot place le fromage préemballé sur un convoyeur tampon à deux voies, en formant des lots de 4 x 15 kg, 4 x 20 kg ou 2 x 40 kg. Les lots sont ensuite alignés et préparés pour la mise sous vide et le scellage. Les étapes suivantes ont alors lieu : détection de métaux, étiquetage et test antifuite avant que les blocs ne soient transportés vers la zone d’affinage.

- teaser

- teaser

- teaser

- teaser

- teaser

- teaser

UTILISATION DU CLIENT

Flexible et automatisée sur le plan de l’hygiène

Les deux robots réalisent leurs tâches avec beaucoup d’endurance et une capacité d’emballage remarquable allant jusqu’à 5,5 t par heure. Malgré le rendement élevé, les systèmes s’avèrent extrêmement flexibles. Par exemple, la division en deux cellules identiques garantit que la production et l’emballage puissent être réalisés même si l’une d’entre elles est à l’arrêt.

Cependant, ce sont les hautes normes d’hygiène qui ont principalement poussé BMI à investir dans l’automatisation flexible. Thomas Benicke affirme que : « En tant qu’usine de fromage dont les processus clés de production reposent sur les bactéries, nous nous devons d’éviter les risques d’introduction de contamination quoiqu’il en coute. Le meilleur moyen pour éviter cela : éliminer toute intervention humaine. »

Cela étant dit, le personnel entre en contact avec les robots une fois par jour au cours du savonnage en mode nettoyage. Après un seul processus comme celui-ci, un robot « classique » aurait peu de chances de fonctionner. Mais les robots HE de Stäubli sont préparés à ces fins de la base au poignet. Par conséquent, ils traitent près de 100 tonnes de blocs de fromage par jour en « indépendant » dans leur cellule avec un temps de cycle de 10 secondes, le tout de manière fiable, durable et endurante.