成功案例

航空领域的高科技检测方法

在对现代喷气式飞机机身部件进行超声波检测时,对机器人提出了极高要求。需要完美的同步和极高的精度,而史陶比尔六轴机器人正能满足这些要求。

客户收益

- 精准同步的运动

- 对大型复合材料部件的精确检测

- 适用于潮湿环境的设计

- 来自史陶比尔英国公司的大力支持

任务

机器人辅助的复合材料部件超声波检测

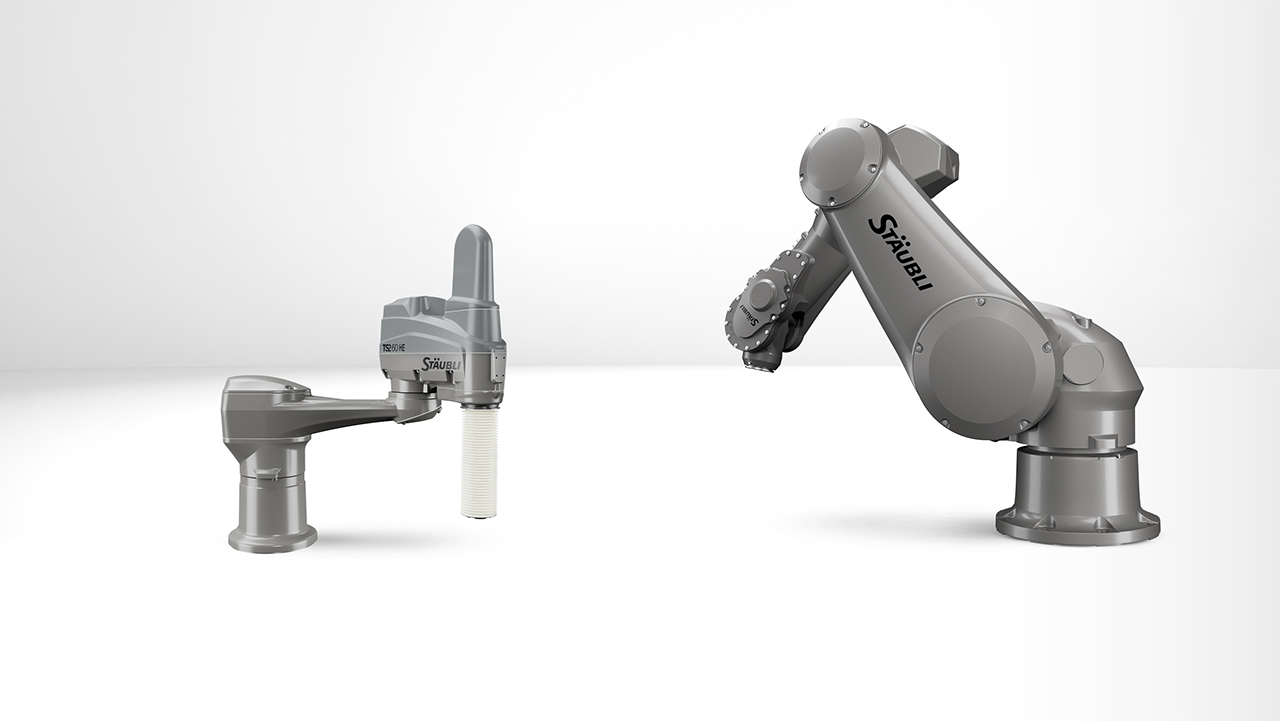

英国公司 Ultrasonic Sciences Ltd. (USL) 专门研发用于检测部件和结构(如飞机机身)的超声检测系统。在检测过程中,两台机器人共计 18 个轴必须在潮湿环境下实现协调与同步,并保持最高精度。对精度的要求极为苛刻,而这正是史陶比尔 HE六轴机器人的优势所在。

在关键应用中,纤维增强复合材料部件必须经过检测,以发现诸如分层或气体夹杂等缺陷。这是通过以水作为载体物质的超声波方法完成的。小型部件在水浴中进行检测。较大的部件,例如飞机机身半壳,则需要在两侧同时接受同步移动的水射流冲击,并且必须在同一时间、同一角度接触两侧。这就要求对多轴运动进行最高精度的控制与协调。

解决方案

双机器人具有18个同步轴

在 USL 的超声波系统中,这些运动由两台史陶比尔 TX200L HE 六轴机器人执行,每台机器人都安装在一条线性轴上。。“L”代表“长距离”。这些机器人配备了更长的机械臂,工作范围为 2609 mm,能够检测大型机身部件。“HE”表示专为潮湿环境设计的机器人。

两台机器人通过其控制系统实现同步,以最高精度完成任务。其平行度和垂直度完全符合应用的严格要求。史陶比尔机器人控 制 器 USL 的“主控”多轴控制器 Omron CK3E PMAC 相连,该控制器可同时控制多达 32 个轴: 每侧六个机器人轴、第七个线性轴,以及第八个用于动态电动末端执行器的轴。结合泵控系统,每套检测系统总共控制 18 个轴。尽管过程复杂,用户仍可通过 USL 的扫描软件自行配置新部件类型的检测。

- 传情

- 传情

客户应用

令人印象深刻的精度

在没有部件的情况下测试该系统,可以展示机器人与线性轴及外围设备的运行精度。两台史陶比尔机器人能够执行复杂的、完全同步或相反的运动,不仅在它们自身的各个轴上,还包括第七个线性轴。它们的运动方式使得工具喷出的两股水流恰好在中间相遇,形成一个伞状的喷泉,水流中心精确对齐并垂直排列。这种效果直观地展示了它们的高精度。复合材料制造商因此可以确信,即使是最微小的不规则性也能被检测出来。