Los cambios de herramientas para robots de Stäubli están a la altura del desafío de fiabilidad para Volvo Trucks

El reto

Proporcionar sistemas de cambio de herramientas para robots que cumplan con el exigente objetivo de fiabilidad de Volvo

La fabricación de cabinas de camiones difiere significativamente de la producción de automóviles, lo que plantea una serie de retos de producción únicos. Con tiempos de ciclo mucho más largos que los habituales en una línea de producción de automóviles, los mismos robots deben realizar varias tareas y procesos diferentes si se quieren alcanzar los máximos niveles de eficiencia. Esto significa que los robots deben ser capaces de intercambiar de manera fiable diferentes herramientas y procesos de una manera eficiente en el tiempo utilizando cambiadores automáticos de herramientas.

A pesar de que este planta de Volvo Trucks tenía una larga experiencia con cambios de herramientas para robots, sufría continuos problemas de fiabilidad asociados a estos sistemas, lo que requería importantes recursos del departamento de mantenimiento. Esto fue, por tanto, el detonante para buscar una solución más solida y fiable.

La solución

El sistema MPS de Stäubli destaca tras una exhaustiva serie de pruebas para evaluar el rendimiento y medir la fiabilidad durante un período prolongado

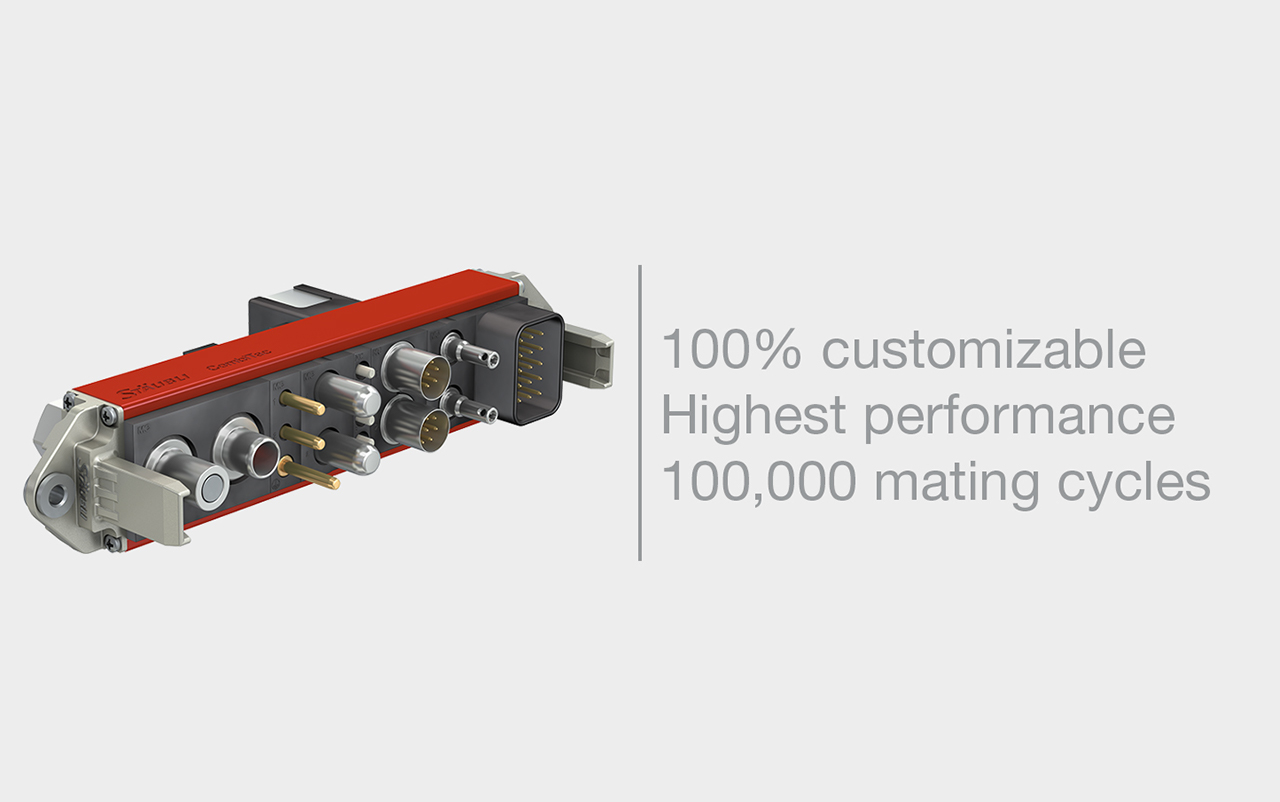

Dado que alrededor del 60% de todos los robots de la planta están equipados con cambiadores automáticos de herramientas, la productividad está estrechamente ligada a la fiabilidad de estos elementos clave. Un objetivo clave era mejorar las conexiones eléctricas y la fiabilidad asociadas con las señales sensibles. Volvo aceptó someter el sistema MPS de Stäubli a una serie exhaustiva de pruebas para evaluar el rendimiento y medir la fiabilidad durante un período prolongado. Las pruebas iniciales en el cambio de herramientas para robot MPS se realizaron fuera de línea, estableciéndose como criterio alcanzar los 30,000 ciclos sin fallos.

Tras alcanzar un total de 42,000 ciclos con fallos ni averías, durante un período de unos 8 meses, se tomó la decisión de poner en línea la misma unidad de cambiador de herramientas para una evaluación más exhausitiva. El sistema MPS se integró en el robot de la línea que realizaba las tareas más exigentes y los ciclos de cambio de herramienta más frecuentes, una verdadera prueba de la calidad de construcción y el rendimiento del cambiador de herramientas Stäubli.

El resultado

Los sistemas robóticos de cambio de herramientas MPS de Stäubli se utilizan ya en 64 robots

La excepcional fiabilidad del sistema de cambio de herramientas para robots MPS de Stäubli durante la rigurosa prueba de producción en línea fue tal que se tomó la decisión de utilizar la solución de Stäubli en los 64 robots de la nueva línea de chapistería instalada en 2021. Los cambiadores de herramientas robóticos MPS se utilizan con junto con pistolas de soldadura por puntos, sistemas de dispensación de sellador de costuras y sistemas de pinzas utilizados para manipular y transferir diferentes componentes de la cabina del camión durante el proceso de producción. Los cambiadores de herramientas robóticos Stäubli en estas aplicaciones trabajan con cargas útiles de robot de entre 200 y 500 kg.

Los medios y las señales manejados por los cambiadores de herramientas robóticos incluyen alta corriente (120 amperios) para operaciones de soldadura por puntos, datos de señales confidenciales y servicios de agua y aire. Los pines autolimpiantes y los contactos de cambio rápido MultiDnet en los módulos de conexión eléctrica de Stäubli también contribuyeron significativamente a lograr la fiabilidad y la conectividad constante que exige Volvo Trucks.

El socio

Esta fábrica de Volvo Trucks se encuentra en Blainville, Francia. La planta, que cuenta con unos 1.900 empleados, realiza una amplia gama de operaciones de estampación, soldadura, taller de pintura y recorte de metales necesarias para la producción de todas las cabinas de Renault Truck y cabinas de Volvo Trucks de servicio mediano y medio pesado. Además, la instalación también tiene un contrato con DAF para construir su gama de cabinas de camión de servicio medio y medio pesado. Desde 2021, esta instalación también ha llevado a cabo la producción en serie de vehículos eléctricos utilizados con fines de distribución.

"Nuestro criterio era seleccionar el proveedor más confiable para este proyecto y fue Stäubli".

Wilfried Graindorge - Técnico en robótica - Volvo Blainville