ERFOLGSGESCHICHTE

Hightech-Prüfverfahren für die Luftfahrt

Ultraschallprüfungen von Rumpfbauteilen moderner Jets stellen höchste Ansprüche an die eingesetzten Roboter. Perfekte Synchronisation und außerordentliche Präzision sind gefragt und Stäubli Sechsachser liefern eben genau dieses.

KUNDENVORTEILE

- Präzise synchronisierte Bewegungsabläufe

- Exakte Prüfung von großen Verbundwerkstoffkomponenten

- Geeignet für den Einsatz in feuchter Umgebung

- Guter Support durch Stäubli UK

AUFGABE

Robotergestützte Ultraschallprüfung von Verbundwerkstoffkomponenten

Die britische Ultrasonic Sciences Ltd, kurz USL baut Anlagen für die Ultraschallprüfung z.B. von Flugzeugrumpfkomponenten. Bei der Prüfung müssen zwei Roboter mit insgesamt 18 Achsen koordiniert und synchronisiert werden – mit höchster Präzision und in feuchter Umgebung, gelten höchste Ansprüche an die Präzision. Hier sind Stäubli Sechsachsroboter in HE-Ausführung in ihrem Element.

Faserverbundbauteile müssen – wenn sie in kritischen Anwendungen eingesetzt werden – auf Fehler wie Delaminationen oder Gaseinschlüsse geprüft werden. Das geschieht mit einem Ultraschallverfahren, das Wasser als Trägersubstanz nutzt. Bei kleinen Teilen prüft man im Wasserbad. Bei größeren Bauteilen, z.B. Halbschalen von Flugzeugrümpfen, werden die Teile beidseitig synchron mit einem beweglichen Wasserstrahl beaufschlagt, der auf beiden Seiten gleichzeitig und im gleichen Winkel in Kontakt mit der Bauteiloberfläche kommen muss. Das erfordert die Steuerung und Koordination mehrachsiger Bewegungsabläufe mit höchster Präzision.

LÖSUNG

Gepaarte Roboter mit 18 synchronisierten Achsen

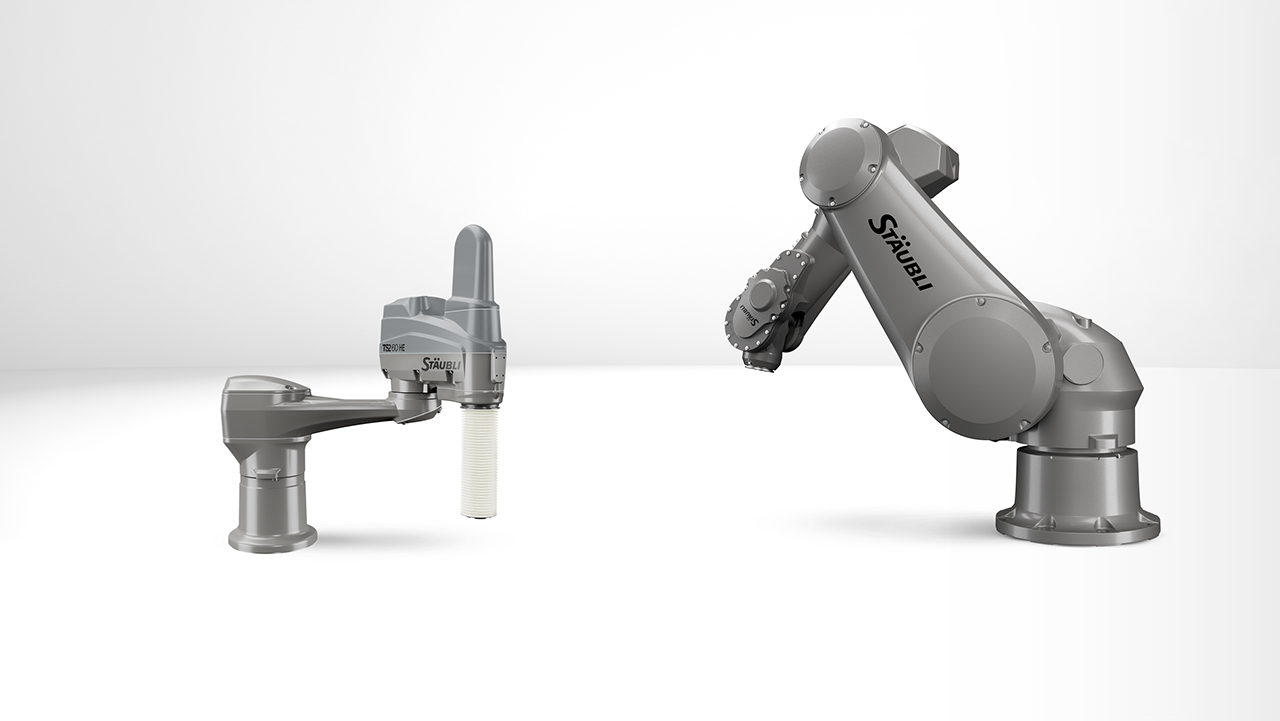

Diese Bewegungsabläufe übernehmen bei den Ultrasonic-Anlagen zwei Stäubli Sechsachsroboter vom Typ TX200L HE, die auf jeweils einer Linearachse verfahren. Das „L“ steht für „long reach“: Diese Roboter sind mit einem längeren Arm mit einer Reichweite von 2609 mm ausgestattet, damit sie auch große Rumpfteile prüfen können. Und das „HE“ bedeutet, dass die Roboter für die Arbeit in feuchter Umgebung konstruiert sind.

Die beiden steuerungstechnisch gekoppelten Roboter verrichten ihre Aufgabe mit höchster Präzision: Parallelität und Rechtwinkligkeit entsprechen den Anforderungen der Anwendung. Die Stäubli Robotersteuerungen arbeiten dabei mit dem von USL verwendeten „Master“-Mehrachs-Controller, einer Omron CK3E PMAC, zusammen, der bis zu 32 Achsen gleichzeitig steuert: pro Seite sechs Roboterachsen, eine siebte lineare Achse und eine achte für die dynamischen motorisierten Endeffektoren. Hinzu kommt die Pumpensteuerung – das sind 18 gesteuerte Achsen pro Prüfanlage. Trotz der Komplexität dieses Prozesses kann der Anwender, wenn er die USL-Scanner-Software nutzt, den Prüfprozess für neue Bauteiltypen selbst parametrieren.

- Teaser

- Teaser

KUNDENNUTZEN

Beeindruckende Präzision

Wie präzise die Roboter samt Linearachse und Peripherie arbeiten, zeigt der Testbetrieb einer solchen Anlage ohne Bauteil. Die beiden Stäubli Roboter führen dann komplexe und perfekt synchrone bzw. gegenläufige Bewegungen aus – nicht nur auf allen eigenen Achsen, sondern auch auf der siebten Linearachse. Sie bewegen sich so, dass sich die beiden Wasserstrahlen, die sie über ihre Werkzeuge abgeben, genau in der Mitte treffen und eine Fontäne in Form eines Regenschirms bilden, die exakt mittig zwischen den Wasserstrahlen liegen und senkrecht ausgerichtet ist. So wird Präzision auf beeindruckende Weise sichtbar. Und der Hersteller der Verbundwerkstoff-Komponenten kann sicher sein, dass jede noch so kleine Unregelmäßigkeit im Bauteil detektiert wird.

ERFAHREN SIE MEHR ÜBER UNSERE PRODUKTE

-

TX2-200

Reichweite: 2209 mm - 2609 mm Traglast: 110 kg - 170 kg Wiederholgenauigkeit: ± 0.02 mm -

Hygienegerechte Roboter und für feuchte Umgebung

Die Roboterbaureihen Humid Environment sind für den Einsatz in Feuchträumen geeignet und heute Benchmark für die Lebensmittelindustrie und Bauteilereinigung.