Production de médicaments

Fabrication de produits liquides et solides

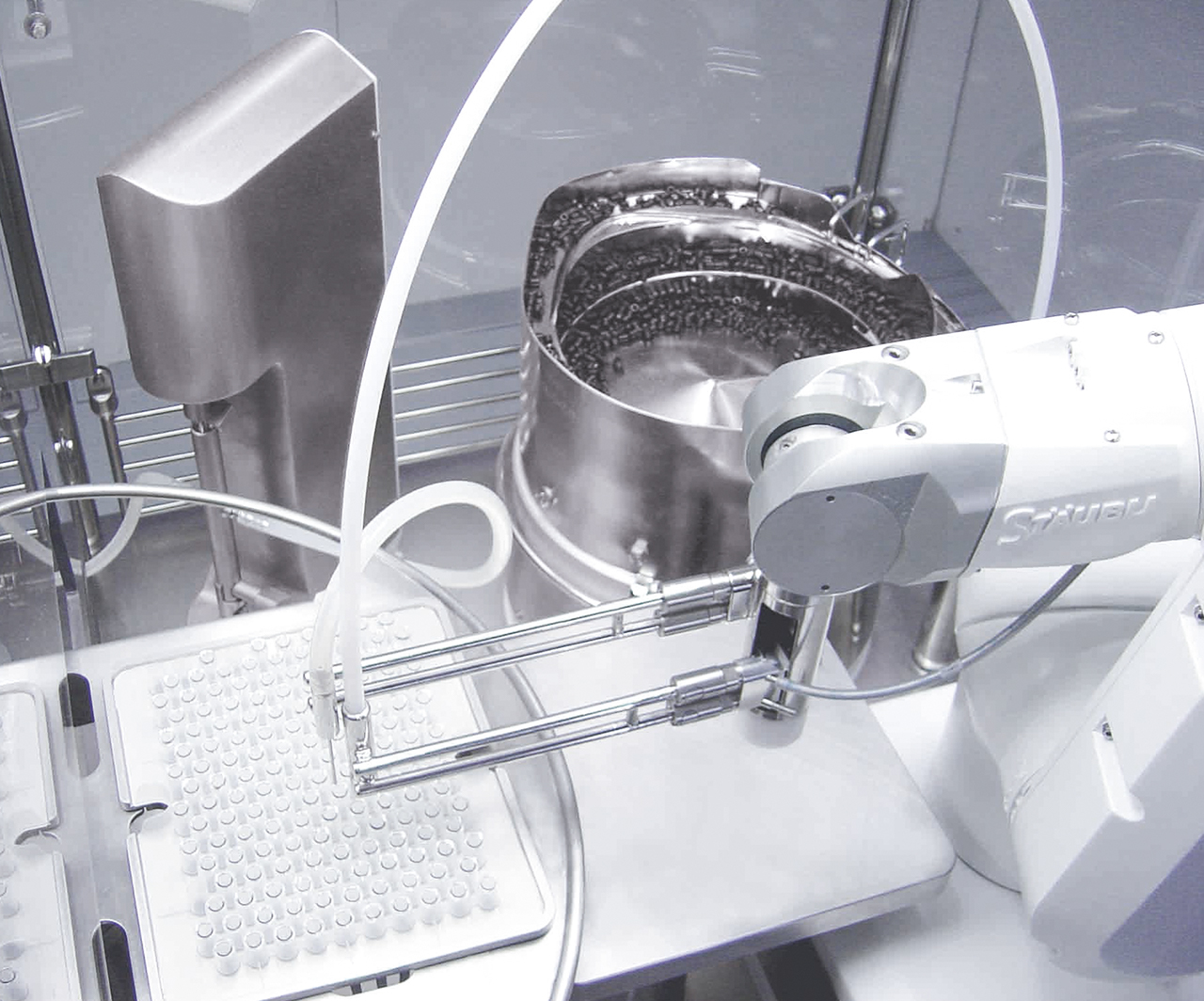

La fabrication pharmaceutique est un environnement très contrôlé et réglementé. La production est réalisée en isolateur, là où la décontamination est obligatoire et surveillée. La quasi-totalité des processus peut être automatisée pour améliorer la flexibilité et la stérilité.

Inspirez-vous de nos solutions de la production de principes actifs jusqu'au conditionnement de fin de ligne :

Les principes actifs (ou API) sont fabriqués à partir de matières premières par des processus chimiques et physiques. Selon la complexité de la molécule, la synthèse des principes actifs peut nécessiter un processus chimique complexe de plusieurs étapes ayant recours à toute une gamme de technologies de fabrication. Quel que soit l'endroit où un principe actif est fabriqué, les entreprises doivent se conformer à des normes strictes de sécurité et de qualité définies par le pays où il sera utilisé.

Production de principes actifs en petits lots dans l'isolateur avec manipulation de poudre en vrac avec un robot TX2-160 Stericlean

Le robot TX2-160 décharge la cuve vide de l'isolateur sur un AGV pour le transport vers la zone logistique

Applications principales

- Manipulation de poudre en vrac

- Transport de cuves pharmaceutiques

- Logistique de production de principes actifs

❝ Les robots sont devenus les partenaires idéals dans la manipulation de substances sensibles car ils permettent aux humains de se consacrer à des tâches pour lesquelles leur connaissance est irremplaçable. ❞

Rudolf Michael Weiss | Responsable mondial du secteur Pharma Robotics

Une fois conditionnés de manière individuelle, le trajet vers l'expédition commence. Les exigences au cours de l'étape de conditionnement secondaire sont moins strictes que dans un isolateur, mais la propreté de l'équipement est un facteur essentiel.

Tout au long de l'opération, la traçabilité est obligatoire, et la robotique permet une importante flexibilité pour l'inspection à chaque étape du processus.

TX2-60 place une seringue remplie dans un blister

Un robot SCARA dédié au conditionnement secondaire

La palettisation est assurée par un robot TX2-160, puis un AGV chariot élévateur automatisé déplace la palette vers la zone logistique

Applications principales

- Manipulation de contenants

- Inspection

- Assemblage de dispositifs et de composants

- Conditionnement sous blister

- Étiquetage

- Mise en carton

- Transfert

- Palettisation

- Traçabilité

❝ De la première molécule à l'expédition, les robots jouent un rôle crucial dans la chaîne de production pharmaceutique. ❞

Sebastien Lagarde | Global Marketing Leader of Pharma

Success stories

-

Assemblage et emballage de cartouches de gaz cryogénique

Deux robots Stäubli, un SCARA et un robot six axes, illustrent la manière dont l’automatisation optimise l’assemblage et l’emballage des cartouches de gaz pour le stylo cryogénique CryoPen, nouvel outil miracle contre les imperfections cutanées. -

Inspection de médicaments

Grâce à une nouvelle technologie, l’inspection des produits pharmaceutiques prend un véritable tournant. Au cœur du dispositif, un bras robotisé compact Stäubli TX40 associé à une cellule robotique facilitent l'inspection automatique de petits lots. -

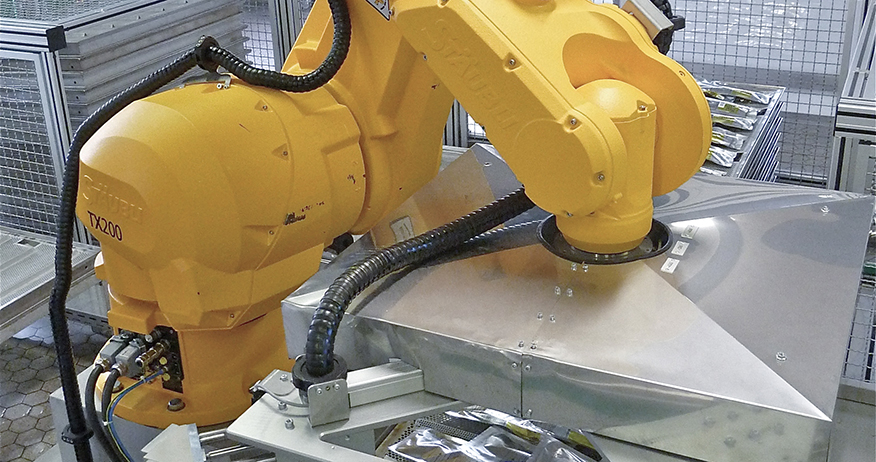

Emballage automatique de sacs de perfusion

Pour Bayer Shering Pharma, deux bras robotisés Stäubli assurent le remplissage et l'emballage automatiques de sacs de perfusion. Les robots RX160 et TX200 interviennent en salle blanche et garantissent une production en continu.